Kornit 水なし技術: DTG と DTF の革新

Kornit Digital の Scott Walton に、同社独自の水なし印刷技術と、今日の製造と持続可能性の課題にどのように対応しているかについて話します。

「毎年、ファッション業界は世界の廃水の約 20% を排出しています。これは、72 年以上にわたる米国の全人口の飲料需要に相当します。その上、今日生産されているすべての繊維製品の約 30% は購入されず、2,100 万トンの繊維 がゴミの山に直行しています。 Kornit Digital のリテール トランスフォーメーション責任者である Scott Walton 氏は、次のように説明しています。

2002 年以来、Kornit はオンデマンドのファッションおよびテキスタイル製造革命の最前線に立っています。これは、廃棄物の削減、リソースのより効率的な使用、そして最終的には収益性の向上だけでなく、多くの重要な分野で役立つアプローチです。もちろん、持続可能な道を歩んでいるのは Kornit だけではありませんが、同社には重要でユニークな要素が 1 つあります。

「ダイレクト トゥ ガーメント [DTG] とダイレクト トゥ ファブリック [DTF] という 2 つのコア テクノロジー カテゴリがあります」とスコットは言います。 「これらの両方の分野において、完全な持続可能性は Kornit の DNA の中心にあります。これが私たちのイノベーション ロードマップの始まりです。節水という観点からだけでなく、私たちが使用する化学物質の観点からも、私たちの技術がもたらす効果を見てみましょう。それらは生分解性か、それとも水をリサイクルできるかです。プロセスから水などの重要な天然資源の使用を完全に排除しますか?次に、CO2 や、私たちの技術が世界に与えるより大きな影響など、他の考慮事項を検討します。」

彼は次のように付け加えています。顔料は、綿、ポリエステル、ブレンド、シルク、リネン、デニム、シフォンなどの非常に薄い生地、さらには家の装飾、自動車、 、パフォーマンス スポーツ、水着など、優れた手触りを提供し、各用途の品質に対する期待に応えます。 Kornit のピグメント インプレッションは柔軟性が高く、水着、アスレジャー、その他のアパレル セグメントで一般的なライクラやその他のストレッチ素材への適用をサポートします。

Kornit のピグメント技術は、単一ステップのプロセスであらゆる種類の素材に印刷できる汎用アプリケーションと可能性を提供します。

「大量のエネルギーと水を使用し、制限を伴う、昇華や反応染料などの物理的変化反応を必要とする他のプロセスとは異なり、Kornit の独自の顔料技術の重要性と価値は、それが普遍的な用途を提供し、単一ステップのプロセスでこれらすべての異なる素材に印刷する可能性。これは、エネルギー消費の観点から重要であり、エネルギーと電気のコストが急上昇しているため、特に重要です。私たちの技術の場合、そのプロセスで水を使用しないことも含まれます。」

三段階特典

Kornit Digital の無水技術は、印刷に重要なだけでなく、製造プロセスのすべての段階で廃水と汚染を削減する効果的な役割を果たします。

「調査によると、印刷業界は世界の淡水汚染の約 20% の原因であることが示唆されています。これは、生地を特定の技術に適応させるために使用される化学的前処理が原因であるかどうかに関係なく、アナログの場合、大量の水または後処理プロセスを使用する印刷プロセス自体です」と Scott 氏は言います。

Kornit Atlas MAX DTG オンデマンド プリンター

「Kornit の技術は明らかに印刷の位置にあります。ただし、そのプロセスのフロントエンドとバックエンドにも拡張されます。当社の技術は前処理プロセスを必要としません。清潔でヒートセットされた生地を使用できますが、処理する必要はありません。これにより、エンドツーエンドのプロセスからかなりのコストと調達の負担がなくなります.当社の前処理またはバインダー プロセスは「ドライ デジタル」と呼ばれ、プリントヘッドを介して印刷するときに同時に適用されます。その技術は、Kornit が所有する独自の知的財産です。

「その後、フロントエンドでは、後処理プロセスも排除します。バインダーに加えて、プリントヘッドを通過する柔軟剤技術もあります。これにより、当社の製品はよりソフトな手触りになり、衣服や生地のドレープ性が向上し、後処理の化学薬品、水、および熱が不要になります。そのため、時間、プロセス、液体、薬品、および水を節約できます。それだけでなく、Kornit DTF Presto MAX テクノロジーは、革新的なテクノロジーと高度なホワイト インク テクノロジーを工業用ワンステップ ダイレクト ツー ファブリック プリンター内で使用して、事前に染色された布地や色付きの布地に印刷することもできます。」

同じデザインとスタイルの 20,000 個の製造について話しているのではなく、20,000 個の異なる完全にユニークなデザインを大規模に印刷できるということです。

Scott 氏によると、2026 年までに Kornit の技術は 25 億個の衣料品を生産する予定であり、その間に同社は 4.3 兆リットルの水と 172 億 kg の温室効果ガス排出量を節約できたはずです。しかし、必要なのは生産効率の向上だけではありません。特に Kornit の DTG ソリューションでは、過剰生産を減らすという目標も同様に重要です。 2026 年までに、Kornit は販売予測に合わせて在庫を生産するのではなく、生産者が注文に応じて生産できるようにすることで、11 億以上のアパレル アイテムの過剰生産を削減することを目指しています。

「近年、大量生産から最低注文数量 [MOQ] が低くなり、製造が消費者自身に近づく傾向が見られます。その結果、当社の DTG システムは、はるかに低い MOQ を満足させるより工業的な規模に移行しましたが、大量の数量が必要です。つまり、同じデザインとスタイルを 20,000 個製造することではなく、20,000 個の異なる完全にユニークなデザインを大規模に印刷できるということです」と Scott 氏は言います。

布地の 3D プリントでかなりの深みを実現

「これは、従来のテクノロジーを使用する従来のサプライ チェーンにおける最大の課題であり、e コマースがこれまで以上に重要なプレーヤーになり、文化、購買行動、消費者市場における巨大なパラダイム シフトにより、市場が加速するにつれて対処しなければならない大きな問題点です。トレンド予想。小売ファッション、高級ファッション、室内装飾など、あらゆるもののデジタル化への動きにより、顧客はオンラインで、ドレスから T シャツ、カーテン、さらにはゲーム商品まで、あらゆるものをカスタマイズできます。」

簡単なサンプル

より少量でよりカスタマイズ可能な生産量に適した生産を行うこの動きは、地球にとって良いだけでなく、より良いビジネスと高められた創造性にも同様に効果的です.

「私たちはデザイナー、インフルエンサー、クリエーターとより多くの仕事をしており、彼らがサンプルを作成すること (彼らがストライクオフと呼ぶもの) を行うことがはるかに簡単になり、何かがどのように感じられ、どのように見えるか、さらにはドレープを確認できるようになりました.以前は、それはほとんど不可能でした。生地の製造、プリント、フィット、グレーディング、そして生産のためにさまざまな国に行かなければなりません。これは面倒で、時間と費用がかかります」と Scott 氏は言います。

「しかし、Kornit テクノロジーとオンショアおよびニアショア製造への加速により、ドレスを 20 分でプリント、裁断、縫製することができます。これにより、プロセスで使用される多くの廃棄物、多くの有害な化学物質が根絶されます。さらに、製造業者または小売業者が持続可能性を非常に意識しており、ブロックチェーンで栽培された畑までさかのぼって追跡可能な生地を使用している場合、Kornit テクノロジーも同様であるため、顧客に完全な透明性を提供できます。透明で、環境にやさしく、倫理的です。」

液体をどれだけ、どこに、どのような組み合わせで置くかを正確に管理できます

事実上、独自のインク、ハードウェア、およびソフトウェアを製造するターンキー メーカーである Kornit には、その持続可能な目標に忠実である責任があります。その結果、Kornit のマシンは天然ガスまたは電気で駆動でき、Scott 氏によると、DTF Kornit Presto MAX は「同等のアナログベースの技術よりも最大 94% 少ないエネルギーを消費します」。一方、Kornit の顔料は、OEKO-TEX Eco Passport や GOTS など、幅広い認定と基準に準拠しています。

「顔料は一般的に天然化合物であり、水性顔料を使用することで完全に安全になります。たとえば、ベビーウェア業界には最も厳しい要件がいくつかありますが、完全に安全な天然コットンを使用した水性印刷を実現できます。当社のインクは生分解性で、リサイクル可能で、完全に環境にやさしく、赤ちゃんにとって安全です」と Scott 氏は言います。

3D での印刷

関心を集めているのは、Kornit のテクノロジーの有益な持続可能性だけではありません。素直な生産品質という点でも、同社は他の企業とはまったく異なることを行っています。

「ファッション、3D デザイン、音楽、ゲームのマーチャンダイジングに特定の顧客がいて、テクノロジーを動かして革新し、製品の特定の特性を変更するよう促しました」と Scott 氏は言います。

「当社の MAX 印刷技術の導入により、Eco-Fix や Q.fix 固定、グラフィック カラー強化のための Intensifier、プリントヘッドを通して手触りを最適化するための DuoSoft などの流体を配置できるようになりました。ピクセル制御。液体をどれだけ、どこに、どのような組み合わせで置くかを正確に管理できます。

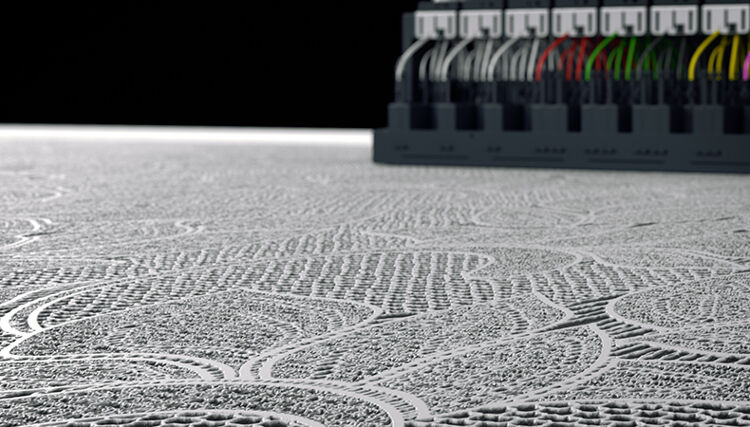

「MAX テクノロジーの特徴は XDI (Extra Dimension Ink テクノロジー [ヘッダー画像を参照]) です。これにより、3D で印刷できるため、深みのある印刷を実際に実現できます。パフスタイルの印刷、エンボス加工、ビニールタイプの印刷、刺繍のシミュレーションも可能です。セットアップがないため、印刷開始前の時間を節約できます。色やグラデーションに制限はなく、写真のようにリアルな画像やレンチキュラー画像を印刷できます。これには追加のレイヤーのインプリントが含まれるため、印刷に時間がかかります。シンプルで「フラットな」インプレッションが最速です。 Scott 氏によると、この機能はより広い文脈で見る必要があるとはいえ、すべての機能には代償が伴います。

「Kornit DTF および DTG テクノロジーにはかなりの先行投資が必要ですが、長期的な所有コストは、従来のアナログおよびその他のデジタルベースのテクノロジーよりも大幅に低くなる傾向があることがわかりました。当社の DTF システムに関しては、ワンステップ ソリューションを構築し、乾燥機をプリンターに組み込んでいるため、すべてが 1 つのユニットです。これにより、時間、労力、生産フットプリントを最小限に抑えた、可能な限り合理化されたエンドツーエンドの生産メカニズムが保証されます。これは、Kornit ユーザーがロンドンやニューヨークなどのコストの高い地域で生産をローカライズして利益を上げていることや、これらのシステムを自社のガレージに設置する印刷会社を立ち上げていることからわかるように、顧客は運用をより小さなスペースに統合するのに役立ちます。

ドライヤー付き Kornit Presto MAX DTF プリンター

「単一ステップのソリューションで顔料技術を使用したオンデマンドのデジタル印刷は、ユニットあたりのコストが高くなりますが、従来の大量生産モデル内の製品のエンド ツー エンドのコスト ライフサイクルを詳しく見て分析すると、このソリューションは、過剰在庫やサプライ チェーンへの波及効果などの問題を取り除きます。実際には、ビジネス自体の効率が大幅に向上します。当社のお客様は、固有のワークロードに基づいて変化する、投資に対する迅速な利益を定期的に達成しています。

「1 台の Kornit Presto MAX は、年間 800,000 平方メートル以上の生地を印刷し、1 時間あたり最大 500 平方メートルまで印刷できます。しかし、システムのスループットを測定しても、最も重要な問題に対処することにはなりません。最も重要な問題は、より低い MOQ を無駄なく、1 ステップのプロセスで持続的に実行できる効率性です。大量生産向けに一連のプリンターを構築することもできますが、現在目にしているのは、より低い MOQ への移行と、スピードとカスタマイズの必要性です。したがって、私たちのモデルは、大量生産や過剰生産に焦点を当てたものとは異なる領域に当てはまります。簡単に言えば、これらのモデルは今日の需要にはもはや適していないと感じています。」

FESPAメンバーになって、読み続けてください

Club FESPAポータルの詳細を読み、独占的なコンテンツにアクセスするには、最寄りの協会にお問い合わせください。現在の会員でない場合は、こちらからお問い合わせください。お住まいの国にFESPA協会がない場合は、 FESPAダイレクトに参加できます。 FESPAメンバーになると、ClubFESPAポータルにアクセスできるようになります。

トピック

最近のニュース

パーソナルタッチ:パーソナライゼーション・エクスペリエンスのSmartHubカンファレンス2025にぜひお越しください

来月開催されるパーソナライゼーション・エクスペリエンスの SmartHub カンファレンスにご参加いただき、最新のテクノロジーとトレンドをいち早く把握しましょう。

顧客レビューを活用してブランドの信頼を築く方法

レビューはビジネスの評判にプラスにもマイナスにもなり得ます。口コミの拡散からソーシャルプルーフまで、レビューが重要な理由と、顧客レビューを管理してブランドの評判を向上させる方法をご紹介します。