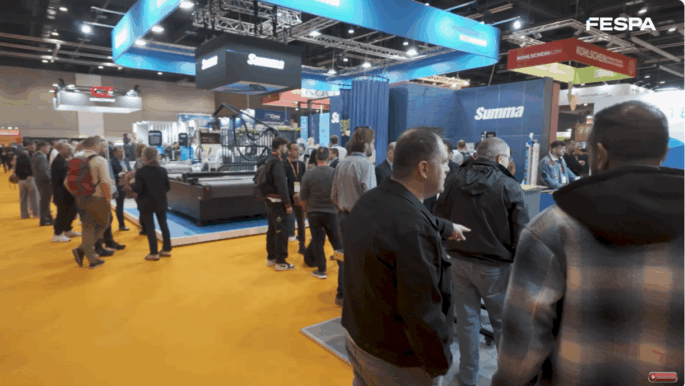

FESPA Foundation

The FESPA Foundation, guided by its new slogan “Print For Good,” is a global initiative dedicated to transforming the specialty print and visual communications industry through sustainable practices, community support, and educational outreach.