Tecnologia sem água Kornit: inovação em DTG e DTF

Conversamos com Scott Walton, da Kornit Digital, sobre a tecnologia exclusiva de impressão sem água da empresa e como ela está respondendo aos desafios atuais de fabricação e sustentabilidade.

“A cada ano, a indústria da moda produz quase 20% das águas residuais globais – o que equivale às necessidades de consumo de toda a população dos EUA por mais de 72 anos. Além disso, aproximadamente 30% de todos os itens têxteis produzidos hoje nunca são comprados, ou seja, 21 milhões de toneladas de têxteis vão direto para o lixo . Nossa tecnologia está ajudando a resolver esses problemas”, explica Scott Walton, chefe de transformação de varejo da Kornit Digital.

Desde 2002, a Kornit está na vanguarda da revolução da moda e da fabricação têxtil sob demanda. É uma abordagem que ajuda em várias áreas críticas, como redução de desperdício, uso mais eficiente de recursos e, em última análise, melhor lucratividade. É claro que a Kornit não está sozinha no caminho sustentável, mas a empresa tem um ingrediente chave e único: sua tecnologia proprietária de impressão sem água, não tóxica e ecologicamente correta.

“Temos duas categorias de tecnologia principais, direto para vestuário [DTG] e direto para tecido [DTF]”, diz Scott. “Em ambas as áreas, a sustentabilidade total está no coração do DNA da Kornit. Esse é o início do nosso roteiro de inovação – olhando para os efeitos que nossas tecnologias terão, não apenas do ponto de vista da economia de água, mas também em termos dos produtos químicos que usamos: eles serão biodegradáveis ou podemos reciclar a água que é usado ou eliminar totalmente o uso de recursos naturais críticos, como a água, do processo? Em seguida, analisamos outras considerações, como o CO2 e o maior impacto global que nossa tecnologia terá.”

Ele acrescenta: “Quando se trata de danos específicos causados por tecnologias na indústria da moda ou têxtil, analisamos o efeito das tintas e pigmentos. O pigmento é a base da nossa tecnologia, pois pode ser usado para imprimir em uma grande variedade de substratos – algodão, poliéster, misturas, seda, linho, denim, tecidos muito finos como chiffon e até couro ou tecidos usados para decoração de casa, automotivo , esportes de desempenho e roupas de banho, proporcionando uma sensação de mão superior para atender às expectativas de qualidade para cada aplicação. As impressões de pigmento da Kornit são altamente flexíveis, suportando aplicações em lycra e outros materiais elásticos comuns entre moda praia, athleisure e outros segmentos de vestuário.

A tecnologia de pigmentos da Kornit oferece uma aplicação universal e a possibilidade de imprimir em todos os diferentes substratos com um processo de uma única etapa

“Ao contrário de outros processos que exigem reações de mudança física, como sublimação ou corantes reativos, que usam uma quantidade significativa de energia e água e vêm com limitações, o significado e o valor da tecnologia de pigmento exclusivo da Kornit é que ela oferece uma aplicação universal e a possibilidade de imprimir em todos esses substratos diferentes com um processo de uma única etapa. Isso é significativo do ponto de vista do consumo de energia e especialmente importante porque o custo da energia e da eletricidade está subindo rapidamente. No caso da nossa tecnologia, isso inclui não usar água nesse processo.”

Benefícios em três etapas

A tecnologia sem água da Kornit Digital não é importante apenas para impressão, mas desempenha um papel eficaz na redução de águas residuais e poluição em todas as etapas do processo de fabricação.

“Pesquisas apontam que a indústria gráfica é responsável por cerca de 20% da poluição da água doce do mundo, seja por causa de pré-tratamentos químicos usados para tornar o tecido receptivo a determinadas tecnologias; o próprio processo de impressão, que, se for analógico, utiliza grandes volumes de água ou processos de pós-tratamento”, diz Scott.

Impressora sob demanda Kornit Atlas MAX DTG

“A tecnologia da Kornit obviamente fica na posição de impressão; no entanto, também se estende para o front-end e back-end desse processo. Nossa tecnologia não requer nenhum processo de pré-tratamento; podemos pegar tecido limpo e endurecido por calor, mas não precisamos que ele seja tratado, o que elimina um custo considerável e um fardo de fornecimento do processo de ponta a ponta. Nosso processo de pré-tratamento ou aglutinante é chamado de 'Dry Digital' e é aplicado simultaneamente quando imprimimos, através dos cabeçotes de impressão. Essa tecnologia é propriedade intelectual única que a Kornit possui.

“Então, no front-end, também eliminamos o processo de pós-tratamento. Além do aglutinante, também temos uma tecnologia de amaciante que também passa pelo cabeçote de impressão. Isso dá aos nossos produtos um toque mais suave, uma melhor idade de drapejamento da roupa ou tecido e elimina a necessidade de produtos químicos de pós-tratamento, água e calor. Assim, economizamos tempo, processo, líquidos, química e água. Não só isso, mas a tecnologia Kornit DTF Presto MAX também é capaz de imprimir em tecidos pré-tingidos e coloridos, usando tecnologia inovadora e tecnologia avançada de tinta branca dentro de uma impressora industrial de passo único direto para tecido.”

Não estamos falando de fabricar 20.000 do mesmo design e estilo, mas de poder imprimir 20.000 designs diferentes e totalmente únicos, em escala

Até 2026, diz Scott, a tecnologia Kornit está programada para produzir 2,5 bilhões de itens de vestuário, período em que a empresa teria ajudado a economizar 4,3 trilhões de litros de água e 17,2 bilhões de kg de emissões de gases de efeito estufa. Mas não é apenas uma produção mais eficiente que é necessária; especialmente com as soluções DTG da Kornit, o objetivo de reduzir a superprodução é igualmente importante. Até 2026, o objetivo é que a Kornit reduza a superprodução em mais de 1,1 bilhão de itens de vestuário, permitindo que os produtores produzam sob encomenda, em vez de produzir estoque para atender às previsões de vendas.

“Nos últimos anos, realmente vimos a tendência da produção em massa para baixas quantidades mínimas de pedidos [MOQs] e a fabricação se aproximando dos próprios consumidores. Conseqüentemente, nossos sistemas DTG passaram para uma escala mais industrial que satisfaria as quantidades mínimas de pedido, mas em grande quantidade. Portanto, não estamos falando de fabricar 20.000 do mesmo design e estilo, mas de poder imprimir 20.000 designs diferentes e totalmente exclusivos, em escala”, diz Scott.

Impressão 3D em tecido atinge profundidade significativa

“Esse é o maior desafio na cadeia de suprimentos tradicional com tecnologia tradicional, e é um grande ponto problemático que estamos abordando à medida que o mercado acelera com o comércio eletrônico se tornando um participante cada vez mais significativo e com enormes mudanças de paradigma na cultura, comportamento de compra e predicação de tendência. Por causa do movimento em direção à digitalização de tudo – seja moda de varejo, moda de luxo, decoração de casa – os clientes podem ficar on-line e personalizar tudo, desde vestidos a camisetas, cortinas e até mercadorias de jogos.”

Amostras simples

Esse movimento para tornar a produção mais adequada para quantidades menores e mais personalizáveis não é apenas bom para o planeta, é igualmente eficaz para melhores negócios e maior criatividade.

“Estamos trabalhando muito mais com designers, influenciadores e criadores e agora é muito mais fácil para eles fazer uma amostra – o que eles chamam de strike-off – para ver como algo se sente, parece ou até drapeja. Anteriormente, isso era quase impossível; teria que partir para diferentes países para fabricação, impressão, ajuste, classificação e produção de tecidos – o que é trabalhoso, demorado e caro”, diz Scott.

“Mas com as tecnologias Kornit e a aceleração da fabricação em terra e perto da costa, podemos imprimir, cortar e costurar um vestido em 20 minutos. Isso erradica muitos resíduos, muitos produtos químicos nocivos usados nos processos. Além disso, se um fabricante ou varejista é muito consciente da sustentabilidade e usa tecido rastreável que foi encadeado em cadeia até o campo onde foi cultivado, isso permite que eles ofereçam aos seus clientes total transparência porque a tecnologia Kornit também é igualmente transparente, ecologicamente correto e ético”.

Podemos gerenciar exatamente quanto fluido depositamos, onde depositamos e em quais combinações

Como efetivamente um fabricante turnkey que produz suas próprias tintas, hardware e software, a Kornit tem o ônus de ser fiel aos seus objetivos sustentáveis. Consequentemente, as máquinas da Kornit podem ser alimentadas por gás natural ou eletricidade com, diz Scott, o DTF Kornit Presto MAX consumindo “até 94% menos energia do que qualquer tecnologia analógica comparável”. Enquanto isso, os pigmentos da Kornit atendem a uma vasta gama de acreditações e padrões, incluindo OEKO-TEX Eco Passport e GOTS.

“O pigmento em geral é muito mais um composto natural e com pigmento à base de água podemos estar completamente seguros. Por exemplo, a indústria de roupas para bebês tem alguns dos requisitos mais rigorosos, mas podemos obter impressão à base de água com algodões naturais que são completamente seguros. Nossas tintas são biodegradáveis, recicláveis, totalmente ecológicas e seguras para bebês”, diz Scott.

Imprimindo em 3D

Não são apenas as qualidades benéficas e sustentáveis da tecnologia da Kornit que estão atraindo interesse. Em termos de qualidade de produção direta, a empresa também está fazendo coisas bem diferentes de outras empresas.

“Temos alguns clientes em moda, design 3D, música e merchandising de jogos que nos inspiraram a mover e inovar nossa tecnologia e mudar certas características de nossos produtos”, diz Scott.

“A introdução de nossa tecnologia de impressão MAX está nos permitindo estabelecer fluidos como fixações Eco-Fix e Q.fix, Intensifier para aprimoramento de cores gráficas e DuoSoft para otimizar a sensação da mão através dos cabeçotes de impressão, o que nos fornece pixel-a- controle de pixels. Podemos gerenciar exatamente quanto fluido depositamos, onde depositamos e em quais combinações.

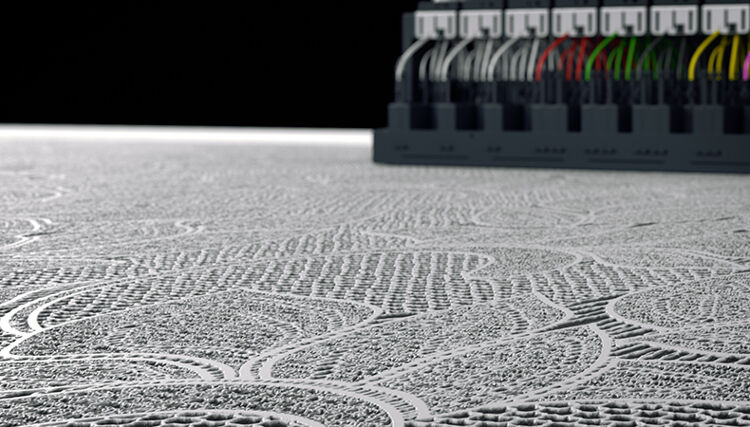

“Uma característica da tecnologia MAX é a XDI – tecnologia Extra Dimension Ink [veja a imagem do cabeçalho] – que nos permite imprimir em 3D, para que possamos realmente obter impressões com profundidade. Fazemos impressão em estilo puff, podemos fazer relevo, podemos fazer impressão tipo vinil, podemos até simular bordados na impressão. Não temos nenhuma configuração, então as impressoras estão economizando tempo antes mesmo de começar. Não temos limitações de cores ou gradientes e podemos imprimir imagens fotorrealistas, bem como imagens lenticulares. Como isso envolve a impressão de camadas adicionais, requer mais tempo para imprimir; impressões mais simples e "mais planas" são as mais rápidas. Toda essa capacidade tem um preço, embora Scott diga que precisa ser visto em um contexto mais amplo.

“Embora a tecnologia Kornit DTF e DTG exija um investimento inicial considerável de capital, o que descobrimos é que o custo de propriedade a longo prazo tende a ser consideravelmente menor do que as tecnologias analógicas convencionais e outras tecnologias digitais. Em termos de nossos sistemas DTF, construímos uma solução de etapa única e incorporamos o secador com a impressora, de modo que tudo é uma unidade. Isso garante o mecanismo de produção de ponta a ponta mais simplificado possível, exigindo o mínimo de tempo, mão de obra e pegada de produção. Isso ajuda os clientes a consolidar as operações em espaços menores, como vimos com os usuários do Kornit localizando a produção de forma lucrativa em áreas de alto custo como Londres e Nova York, bem como empresas de impressão iniciantes instalando esses sistemas em suas próprias garagens.

Impressora Kornit Presto MAX DTF com secador

“A impressão digital sob demanda com tecnologia de pigmento em uma solução de etapa única custará mais por unidade, mas quando você olha de perto e analisa o ciclo de vida de custo de ponta a ponta de um produto dentro do modelo tradicional de fabricação em massa – e o o fato de que essa solução elimina problemas como estoque em excesso e o efeito indireto que pode ter nas cadeias de suprimentos – na verdade, é significativamente mais eficiente para o próprio negócio. Nossos clientes estão obtendo rotineiramente um rápido retorno do investimento, variável com base em suas cargas de trabalho exclusivas.

“Um Kornit Presto MAX imprimirá mais de 800.000 metros quadrados de tecido por ano e pode imprimir até 500 metros quadrados por hora. Mas medir quanto rendimento o sistema tem não é abordar a questão mais importante – a questão mais importante é a eficiência de poder fazer MOQs mais baixos de forma sustentável, sem desperdício e em um processo de etapa única. Poderíamos ter um banco de impressoras construídas para o volume em massa, mas o que estamos vendo agora é a mudança para menores MOQs e a necessidade de velocidade e personalização. Portanto, nosso modelo se encaixa em uma área diferente daquelas focadas em produção em massa e superprodução. Muito simplesmente, sentimos que esses modelos não são mais adequados às demandas de hoje.”

Torne-se um membro da FESPA para continuar lendo

Para ler mais e acessar conteúdos exclusivos no portal Club FESPA, entre em contato com sua Associação Local. Se você não é um membro atual, por favor, pergunte aqui . Se não houver uma Associação FESPA em seu país, você pode se associar à FESPA Direct . Uma vez que você se torne um membro FESPA, você pode ter acesso ao Portal do Clube FESPA.

Tópicos

Notícias recentes

O toque pessoal: visite a Conferência SmartHub 2025 da Personalisation Experience

Participe da Conferência SmartHub na Personalisation Experience no próximo mês para ficar por dentro das últimas tendências e tecnologias.

Como construir confiança na marca usando avaliações de clientes

As avaliações podem beneficiar ou prejudicar a reputação da sua empresa. Da divulgação à prova social, veja por que as avaliações são importantes e o que você pode fazer para gerenciar as avaliações dos seus clientes e melhorar a reputação da sua marca.

Orientação regulatória: Responsabilidade Estendida do Produtor

A Responsabilidade Estendida do Produtor (EPR) já está em vigor. O que isso significa para quem atua na indústria gráfica? A consultora de sustentabilidade Rachel England explica tudo o que você precisa saber.

Como maximizar a automação do seu fluxo de trabalho de produção

A automação do fluxo de trabalho evoluiu além da preparação básica de arquivos, abrangendo agora o envio de trabalhos, a pré-impressão e a pós-impressão. As gráficas automatizam para aumentar a produtividade, reduzir o desperdício e lidar com a escassez de mão de obra qualificada. A implementação de automação personalizada, de RIPs a MIS, otimiza a produtividade e a lucratividade, minimizando a intervenção humana.