Comment le succès de l’impression textile numérique dépend des progrès en matière de finition

Nessan Cleary explique comment le succès de l’impression textile numérique dépend des avancées en matière de finition pour la production textile. Le niveau d’automatisation contribue à l’efficacité de la production localisée et à une approche plus durable.

L'impression numérique sur textile a connu d'énormes progrès, mais la plupart d'entre eux concernent l'impression elle-même, en particulier les encres et la gamme de tissus sur lesquels l'impression peut être réalisée. Cela a donné naissance à un nouveau segment de marché, la fast fashion, basé sur la personnalisation et l'impression en petites séries, en particulier directement sur des vêtements déjà produits. Mais pour que l'impression numérique devienne la technologie dominante dans le secteur textile, elle devra pouvoir s'intégrer dans une chaîne de production rentable.

Cela nécessite une certaine automatisation à chaque étape de la fabrication textile. Pour l'instant, nous commençons à voir une certaine automatisation introduite dans certains domaines. Ainsi, il existe des systèmes de commande et de paiement en ligne très efficaces. Il existe également des logiciels d'impression de production relativement performants qui permettent d'automatiser facilement la commande jusqu'à l'impression. Cela fonctionne bien pour l'impression directe sur vêtement, où les articles vierges ont déjà été fabriqués, de sorte que l'impression n'est que l'étape finale de la décoration. Même ici, nous constatons une automatisation du chargement des matériaux ainsi que de grands tunnels de séchage pour terminer la production.

Cependant, en ce qui concerne les imprimantes à alimentation par rouleau, il existe un goulot d'étranglement au niveau des processus post-impression. Mais même dans ce domaine, nous constatons que l'automatisation commence à se généraliser. La plupart des imprimantes à alimentation par rouleau sont équipées d'un système de séchage ou de durcissement afin que le tissu puisse être enroulé sur un rouleau récepteur directement depuis l'imprimante.

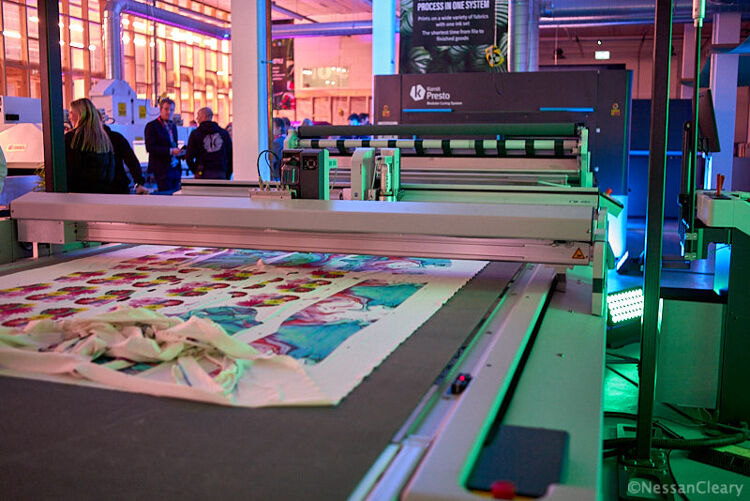

L'étape suivante consiste à découper le motif à partir du rouleau imprimé, ce qui peut être fait à l'aide d'une table de découpe numérique. Certains fournisseurs établis ont adopté le marché du textile et ont adapté la manutention des matériaux et le logiciel à leurs tables de découpe. Zund, par exemple, propose une solution de découpe textile clé en main. L'entreprise a développé un certain nombre de systèmes de manutention des matériaux qui peuvent alimenter la table de découpe en matériaux sans la soumettre à une tension qui pourrait entraîner l'étirement du tissu. Ceci est complété par un logiciel développé spécifiquement pour la découpe textile automatisée, comprenant une base de données de différents matériaux avec des paramètres spécifiques. Le logiciel MindCut Studio de Zund comprend des options permettant de faire correspondre les motifs de coupe au tissu qui peuvent gérer des motifs d'impression répétitifs. Il peut également coder en couleur différentes pièces pour faciliter la sélection et le tri des pièces après leur découpe. Plus important encore, Zund utilise une interface ouverte qui lui permet de s'intégrer aux équipements d'autres fournisseurs tels que les imprimantes à alimentation par rouleau.  Cette micro-usine produit des impressions qui sortent d'une imprimante textile MS, passent par une table de découpe et passent directement à la couture. ©Nessan Cleary

Cette micro-usine produit des impressions qui sortent d'une imprimante textile MS, passent par une table de découpe et passent directement à la couture. ©Nessan Cleary

Cela a conduit à des lignes de production qui associent une table de découpe à un système de convoyeur, fonctionnant de concert avec une imprimante à alimentation par rouleau. Cette configuration signifie que le rouleau de tissu, avec les motifs imprimés, peut être alimenté directement depuis l'imprimante à travers le coupeur. Vous pouvez même ajouter un système robotisé pour collecter les pièces coupées, laissant les déchets être déversés par le convoyeur dans un bac de collecte.

L'étape suivante consiste à trier et à coudre les pièces ensemble pour obtenir des vêtements finis. Pour l'instant, il s'agit encore d'un processus essentiellement manuel qui nécessite une salle pleine de personnes armées de machines à coudre. En effet, une grande dextérité est nécessaire pour une couture de bonne qualité, car les matériaux peuvent s'étirer ou se désaligner dans la machine à coudre. Néanmoins, certains robots de couture commencent également à automatiser cette zone.

Ces systèmes se composent essentiellement d'un bras robotisé capable de saisir le tissu et de le déplacer dans la machine à coudre. Un système de contrôle central peut lire le patron du vêtement à produire et cartographier les mouvements requis du bras robotisé pour terminer ce patron. Ce système doit être associé à un système de vision et à des capteurs qui peuvent être utilisés pour guider ce bras et peuvent détecter des problèmes tels que l'étirement du tissu ainsi que corriger tout désalignement.

La technologie n'est pas encore assez performante pour des applications plus spécialisées telles que les travaux de broderie de haute qualité, mais elle peut gérer des tâches quotidiennes telles que les coutures et les poignets. Les robots de couture sont particulièrement adaptés aux tâches relativement simples telles que la confection de rideaux et de meubles. Pour l'instant, ces systèmes robotisés sont généralement conçus pour des clients particuliers et leurs éléments de manutention sont adaptés aux besoins de ces clients.

Il faudra donc un certain temps avant que les systèmes de couture robotisés ne se généralisent, en partie à cause de leur coût élevé, mais aussi parce qu'ils nécessitent une programmation considérable pour chaque nouveau modèle. Certains fournisseurs développent néanmoins des alternatives moins coûteuses. Sewbo, par exemple, utilise un agent soluble dans l'eau pour rigidifier le tissu et faciliter le contrôle du tissu par un bras robotisé et son passage dans une machine à coudre existante. L'entreprise, basée en Californie aux États-Unis, affirme que cela élimine la plupart des difficultés liées à la manipulation des tissus et permet d'utiliser des robots industriels prêts à l'emploi pour la couture, ce qui réduit la majeure partie des coûts. Une fois le vêtement cousu, l'agent de rigidification peut être rincé à l'eau chaude.

L'étape finale consiste à plier et à emballer les articles finis, et il existe un certain nombre de machines existantes qui peuvent le faire et qui sont systématiquement associées aux lignes de production de vêtements sérigraphiés.

Il est évident que si tous ces processus étaient combinés, il serait possible de mettre en place une ligne de production entièrement automatisée capable de recevoir des rouleaux de tissus blancs à une extrémité, d'imprimer le motif selon les besoins et de produire les vêtements finis à l'autre extrémité. Ce type de production de bout en bout existe déjà dans d'autres domaines de l'impression commerciale, notamment pour l'impression de livres jusqu'à une production à l'unité.

Ce niveau d’automatisation pourrait permettre de se rapprocher de la micro-usine entièrement automatisée pour la production de vêtements. Cela permettrait une production hautement localisée, ce qui est une approche beaucoup plus durable que le transport de marchandises dans le monde entier. Il pourrait même devenir plus rentable sur certains marchés d’imprimer des graphiques sur un rouleau, puis d’automatiser la production de t-shirts pour les ventes locales plutôt que d’acheter et d’expédier des t-shirts vierges à l’autre bout du monde. Cela apporterait la flexibilité nécessaire pour offrir une gamme plus large de produits et pour les marques, d’offrir davantage de personnalisation dans leurs gammes de produits.

Pour découvrir le contenu le plus récent couvrant un large éventail de secteurs, notamment l'impression et la finition textiles , inscrivez-vous à la newsletter mensuelle gratuite de FESPA FESPA World disponible en anglais, espagnol et allemand .

Intéressé à rejoindre notre communauté ?

Renseignez-vous dès aujourd'hui pour rejoindre votre association FESPA locale ou FESPA Direct

Nouvelles récentes

Les effets spéciaux en DTF rendront vos « impressions » plus mémorables

Le marché du DTF se développe avec de nouveaux fournisseurs et des innovations telles que les imprimantes multi-têtes offrant diverses options d'encre (spot, néon). Les films décoratifs offrent des effets spéciaux optimisés. Keypoint Intelligence a testé des films métalliques et pailletés, constatant une facilité d'utilisation et une résistance au lavage variables. Une nouvelle technologie utilisant l'adhésif et le film promet de nouvelles avancées créatives dans le DTF.

SmartHub – Attentes, opportunités et pourquoi vous devriez y assister !

Le SmartHub du salon Personalisation Experience 2025 à Berlin présentera les opportunités de personnalisation et de production intelligente dans des secteurs comme le textile. Il proposera un parcours « Usine Intelligente » avec des marques comme Inkcups et Trotec, ainsi qu'une conférence avec des experts abordant l'IA, la personnalisation de masse et les stratégies de rentabilité. Il offrira des perspectives sur la réduction des déchets et l'optimisation de l'efficacité grâce au numérique. Des tables rondes exploreront la croissance, l'automatisation dans le textile et la fabrication intelligente.

Comment l’IA révolutionne-t-elle l’impression grand format ?

Nessan Clearly explique comment l'IA dans l'impression s'appuie sur la correspondance de modèles de données, améliorant déjà les logiciels des fournisseurs grand format. Il prédit que cela se traduira par une intégration accrue de l'IA dans la planification des flux de travail, la gestion des files d'attente, la correction des couleurs, la mise à l'échelle des images et la maintenance prédictive via des capteurs et des systèmes de vision, rationalisant ainsi les opérations et offrant une plus grande flexibilité.

Une encre universelle ? Exploration des pigments dans l'impression textile

L'impression textile numérique est complexe en raison de la diversité des supports nécessitant des encres spécifiques. L'industrie recherche une encre universelle, l'encre pigmentée présentant un potentiel certain. Traditionnellement réservée aux fibres naturelles, les avancées visent à élargir son champ d'application, à simplifier les procédés en réduisant les pré/post-traitements et à améliorer la durabilité. Cependant, des défis subsistent, notamment en termes de toucher des vêtements.