Projektowanie 2D i wizualizacja 3D w druku mody

Projektowanie 3D może usprawnić systemy, zwiększyć zrównoważenie, a w czasach takich jak kryzys COVID - nawet utrzymać cykl od koncepcji do półki w przypadku nieoczekiwanych wyzwań.

Czy potrafisz zachować zdolność do utrzymania cyklu projektowania, produkcji i marketingu, podczas gdy inne marki tracą swoje? W ostatnich miesiącach, z ograniczeniami nałożonymi na nas wszystkich w związku z pandemią COVID-19, łatwiej było powiedzieć niż zrobić normalny biznes, nawet w przypadku innowacyjnych, nowoczesnych marek modowych. Jednak te okoliczności pozwoliły systemom projektowania wspomaganego komputerowo - takim jak platforma projektowania 2D i wizualizacji 3D Optitex - wskazać potencjalną drogę naprzód z ich stale rosnącymi możliwościami.

„Przed COVID-19 korzystanie z Internetu z renderowanymi obrazami 3D było być może zniechęcające

dla niektórych sprzedawców detalicznych i zachowali ten aspekt projektowania 3D wewnątrz ”, mówi konsultant ds. produktów Optitex, Elizabeth Brandwood.

„Ale obecna rzeczywistość jest taka, że studia fotograficzne są nadal zamknięte, a marki muszą wysyłać próbki do wpływowych osób, aby robić zdjęcia w swoich domach. Jednak dzięki projektowi 3D możesz teraz sprawić, że piękny projekt będzie wyglądał tak realistycznie. Możesz dodawać zagniecenia, zmieniać oświetlenie, mieć odpowiednie tekstury materiału, mieć odpowiednie cienie - nazywamy to upiększaniem produktu - i naprawdę nadać mu fotorealistyczny poziom. Więc jak długo detaliści będą chcieli robić to, co robią, skoro w ciągu kilku dni mogą pokazać trend na ekranie i wyprodukować go lokalnie? ”

Wizualizacja do produkcji

Ta wzmianka o lokalnej produkcji jest ważna. Podczas gdy jednym z rezultatów projektowania 3D mogą być fotorealistyczne obrazy na stronie internetowej sprzedawcy, efekt 3D w całym procesie produkcji i łańcuchu dostaw jest prawdopodobnie jeszcze bardziej rewolucyjny.

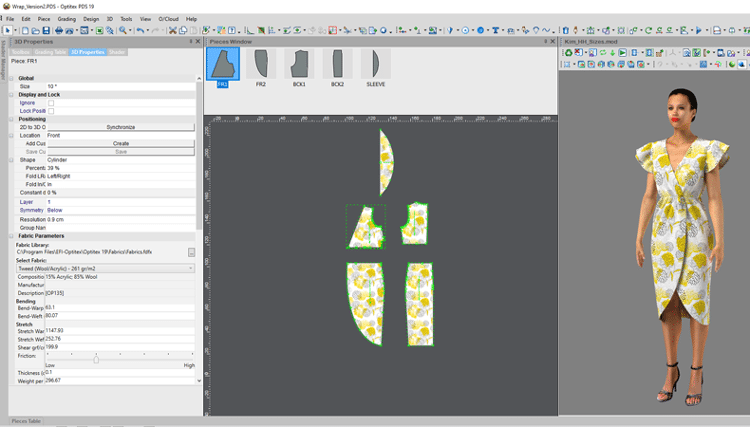

W przypadku Optitex, jego oprogramowanie 3D CAD jest również w pełni zintegrowane z oprogramowaniem do tworzenia wzorów 2D, co oznacza, że to, co widzisz na ekranie w trzech wymiarach, jest konwertowane na wzór 2D, który można następnie wykorzystać do wykonania gotowej odzieży. Dzięki możliwości dokładnego określania ludzkich awatarów 3D specyficznych dla marki w celu sprawdzenia dopasowania i korzystania z wbudowanych bibliotek takich rzeczy, jak rodzaje tkanin, wykończenia i ściegi - lub nawet skanowanie we własnym zakresie - projektanci i twórcy produktów mogą wskazać każdy szczegół w wirtualnym świecie zanim kiedykolwiek będzie trzeba przejść do produkcji.

„Uważamy się za oprogramowanie do projektowania 3D, w którym za trójwymiarową grafiką stoi wzór 2D” - mówi Elizabeth.

„Jeśli ktoś pracował z innymi markami oprogramowania 2D, naszkicował szkicowy wzór w programie Adobe Illustrator, możesz zaimportować wzór do systemu i zszyć go razem - prawie zszywając go wirtualnie - w celu utworzenia zasobu 3D. Alternatywnie możesz zeskanować tradycyjny wzór papieru z tablicy do digitalizacji lub narysować projekt odzieży bezpośrednio na awatarze, a następnie spłaszczyć go, aby stał się wzorem 2D.

„Bardziej innowacyjni sprzedawcy detaliczni tworzą swoje wzory bloków 2D na ekranie, a następnie udostępniają je wszystkim swoim dostawcom, aby zapewnić spójność w całym asortymencie oraz od dostawcy do dostawcy. Następnie wszelkie poprawki wprowadzone na ekranie lub podczas wirtualnych sesji przeglądowych mogą zaktualizować wzorzec dla wszystkich w łańcuchu. ”

Proste próbki

Bardziej spójne wymiarowanie dzięki dostawcom stosującym te same, zatwierdzone przez markę wzorce - co oznacza mniejszą potrzebę przetwarzania i transportu zwrotów - zapewnia natychmiastową korzyść w postaci obniżonych kosztów i lepszego zrównoważonego rozwoju. Jest to dodatkowo wzmocnione przez różne narzędzia w systemie Optitex, które pozwalają projektantom zobaczyć, gdzie linie stylu znajdują się na ciele lub jak różne tkaniny wpływają na dopasowanie. W rzeczywistości, jak mówi Elizabeth, wielu klientów jest tak pewnych systemu - który zapewnia około 98% dokładności - że przechodzą bezpośrednio do produkcji bez konieczności produkowania i dostarczania ogromnych ilości próbek.

Sektor mody wydaje co roku od 6 do 8 miliardów dolarów na fizyczne próbki, które są uważane za czyste odpady, ponieważ nigdy nie są sprzedawane ani noszone

„Średnio sektor mody wydaje rocznie od 6 do 8 miliardów dolarów na fizyczne próbki, które są uważane za czyste odpady, ponieważ nigdy nie są sprzedawane ani noszone. Detaliści zwykle opracowują od trzech do 10 próbek w zależności od stylu, ale w przypadku Optitex większość z nich sprowadza się do jednego ”- mówi Elizabeth.

„Jeden z naszych klientów powiedział, że ich fizyczne pobieranie próbek zostało zmniejszone o 47%, a pobieranie próbek„ za pierwszym razem prawidłowo ”wynosi 90%. Inny ze sprzedawców, z którymi współpracujemy, wydawał ponad 600 000 funtów rocznie na koszty dopasowanych modeli, ale zmniejszyli je o 60%. Korzyści czasowe są również znaczne: jeśli chodzi o czas realizacji ścieżki krytycznej, jeden sprzedawca, z którym współpracujemy, skrócił się z 24 do 2 dni. Innym minęło 47 dni do czterech lub pięciu dni.

„Inny duży sprzedawca korzysta nawet z projektowania 3D specjalnie w celu poprawy zrównoważonego rozwoju, a teraz ma na pokładzie wszystkich swoich kluczowych dostawców. Aby uczynić rzeczy bardziej zrównoważonymi, zgodził się przejść bezpośrednio do produkcji ze swoimi stylami przeniesienia, więc nawet nie tworzy żadnych próbek ani nie prosi o żadne ekrany. Ta marka otrzymywała rocznie 368 000 próbek rozwojowych, ale jeśli udało jej się zmniejszyć to o 47%, to znacznie mniej odpadów trafia na wysypisko ”.

Optitex do druku

Istnieje również inny sposób, w jaki Optitex pomaga zmniejszyć ilość odpadów i jest to szczególnie interesujące dla sektora poligraficznego.

„Możesz wydrukować dopasowanie w 3D - dzięki czemu możesz wyrównać różne miejsca docelowe i na przykład dodać logo - i widzimy o wiele więcej osób wykonujących wiele nadruków wzorów na elementach wzoru” - mówi Elizabeth.

„Drukarka będzie wtedy drukować tylko na fragmentach wzoru z linią spadu, co oznacza, że drukarki mogą być bardziej przyjazne dla środowiska dzięki zastosowaniu atramentu. Nie muszą drukować całej tkaniny, a następnie wycinać - w rzeczywistości mogą stworzyć pięć lub sześć różnych nadruków w jednej warstwie i wydrukować je wszystkie na tej samej drukarce do tkanin.

Producenci mają teraz możliwość oferowania krótkich serii z bardzo szybką realizacją przy użyciu 3D i druku na żądanie, aby tworzyć małe kolekcje kapsułek

„Na przykład niektóre marki mogą mieć strój podstawowy, w którym chcą wykonać pięć lub sześć różnych nadruków. Ale z powodu sytuacji takiej jak COVID mogą nie być w stanie zaangażować się w ogromne liczby zamówień lub mogli przegapić trend. Producenci mają teraz możliwość oferowania krótkich serii z bardzo szybką realizacją przy użyciu technologii 3D i druku na żądanie do tworzenia małych kolekcji kapsułek, bez ponoszenia kosztów ogólnych i strat związanych z drukowaniem całej tkaniny przed cięciem ”.

Jeśli chodzi o kompatybilność linii produkcyjnej, Elizabeth mówi, że nie zna żadnych drukarek, z którymi Optitex nie współpracuje.

Chociaż to głównie więksi detaliści i marki jako pierwsi przyjęli 3D, coraz więcej MŚP, freelancerów, producentów i dostawców dostosowuje się do tych nowych sposobów pracy. Połączony łańcuch wartości działający i rozwijający się przy użyciu technologii 3D zapewnia budowanie podstaw bardziej zrównoważonej cyfrowej przyszłości.

Jednym z obszarów, na który zwrócił uwagę COVID, jest praca w ten sposób, że możesz zdalnie łączyć zespoły i nadal rozwijać odzież, choć wirtualnie. Przeglądanie szczegółów, takich jak skale nadruków, pozycje grafiki, lamówki i tkaniny, a także ocena dopasowania wszystko zza ekranu.

W przyszłość

Jeśli musimy pomyśleć o tym, w jaki sposób możemy przejść do lepszej przyszłości, musimy przyjrzeć się podnoszeniu umiejętności i zwiększaniu możliwości zespołów, aby mieć pewność i zdolność do podejmowania decyzji cyfrowo, w 3D oraz do przyjmowania zmian.

Dzięki oczywistemu potencjałowi zwiększonej trwałości, spójności, dokładności i wydajności - a także drastycznemu skróceniu czasu wprowadzenia produktu na rynek i łatwiejszemu drukowaniu na żądanie - w pełni zintegrowane projektowanie 2D i wizualizacja 3D sprawiają wrażenie przyszłości mody i produkcji odzieży. naprawdę przybył.

Zostań członkiem FESPA, aby kontynuować czytanie

Aby przeczytać więcej i uzyskać dostęp do ekskluzywnych treści na portalu Club FESPA, skontaktuj się ze swoim lokalnym stowarzyszeniem. Jeśli nie jesteś obecnym członkiem, zapytaj tutaj . Jeśli w twoim kraju nie ma stowarzyszenia FESPA, możesz dołączyć do FESPA Direct . Po zostaniu członkiem FESPA możesz uzyskać dostęp do portalu Club FESPA.

Ostatnie wiadomości

Osobisty kontakt: odwiedź konferencję SmartHub 2025 firmy Personalisation Experience

Dołącz do konferencji SmartHub w Personalisation Experience w przyszłym miesiącu, aby być na bieżąco z najnowszymi technologiami i trendami.

Jak budować zaufanie do marki, wykorzystując opinie klientów

Recenzje mogą przynieść korzyści lub zaszkodzić reputacji Twojej firmy. Od rozprzestrzeniania informacji po dowód społeczny, oto dlaczego recenzje mają znaczenie i co możesz zrobić, aby zarządzać recenzjami klientów i poprawić reputację swojej marki.

Wskazówki regulacyjne: Rozszerzona odpowiedzialność producenta

Rozszerzona odpowiedzialność producenta (EPR) jest już w mocy. Co to oznacza dla osób z branży poligraficznej? Konsultantka ds. zrównoważonego rozwoju Rachel England przedstawia wszystko, co musisz wiedzieć.

Jak zmaksymalizować automatyzację przepływu pracy produkcyjnej

Automatyzacja przepływu pracy wykroczyła poza podstawowe przygotowanie plików, obejmując teraz przesyłanie zadań, przygotowanie do druku i obróbkę po druku. Drukarnie automatyzują, aby zwiększyć produktywność, ograniczyć marnotrawstwo i rozwiązać niedobory umiejętności. Wdrażanie dostosowanej automatyzacji, od RIP-ów po MIS, optymalizuje przepustowość i rentowność, minimalizując interwencję człowieka.