2D-design och 3D-visualisering i modetryck

3D-design kan effektivisera system, förbättra hållbarheten och - i tider som COVID-krisen - till och med upprätthålla koncept-till-hyllcykeln under oväntade utmaningar.

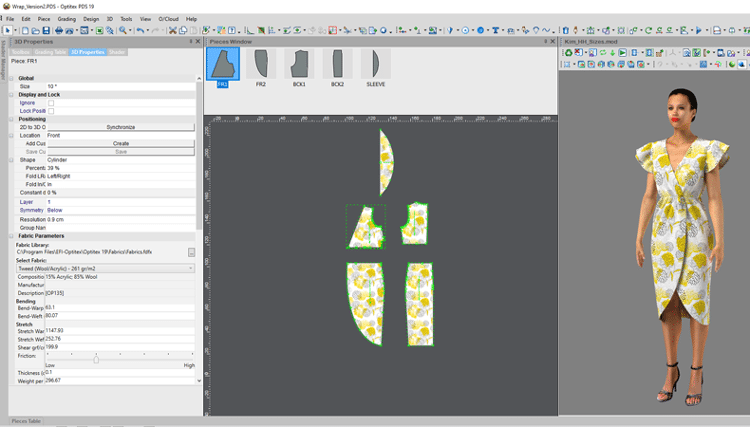

Kan du behålla din förmåga att behålla en design-, produktions- och marknadsföringscykel medan andra märken tappar sin? Under de senaste månaderna, med begränsningarna för oss alla på grund av COVID-19-pandemin, har det varit lättare att säga än gjort, även för innovativa, moderna modemärken. Dessa omständigheter har dock gjort det möjligt för datorstödd design - som 2D-design och 3D-visualiseringsplattform Optitex - att visa en potentiell väg framåt med sina ständigt ökande möjligheter.

”Innan COVID-19 var det kanske skrämmande att gå online med 3D-renderade bilder

för vissa återförsäljare och de höll den aspekten av 3D-design intern, säger Optitex produktkonsult Elizabeth Brandwood.

”Men den nuvarande verkligheten är att fotostudior fortfarande är stängda och varumärken måste skicka prover till influenser för att ta bilder i sina hem. Men med 3D-design kan du få en vacker design att se så verklig ut nu. Du kan lägga till veck, ändra belysning, ha rätt tygstrukturer, ha rätt skuggor - vi kallar det försköna produkten - och verkligen få det till en fotorealistisk nivå. Så hur länge vill återförsäljare fortsätta göra vad de gör när de kan få en trend upp på skärmen om några dagar och få den producerad lokalt? ”

Visualisering till produktion

Att nämna lokal produktion är viktigt. Medan ett resultat av 3D-design kan vara fotorealistiska bilder på en återförsäljares webbplats, är effekten av 3D genom hela produktionsprocessen och leveranskedjan möjligen ännu mer revolutionerande.

När det gäller Optitex är dess 3D CAD-programvara också helt integrerad med 2D-mönsterprogramvara, vilket innebär att det du ser på skärmen i tre dimensioner omvandlas till ett 2D-mönster som sedan kan användas för att producera det färdiga plagget. Med förmågan att perfekt specificera varumärkesspecifika mänskliga 3D-avatarer för att kontrollera passform och använda inbäddade bibliotek av saker som tygtyper, trimmer och stygn - eller till och med skanna i dina egna - designare och produktutvecklare kan hitta alla detaljer i den virtuella världen innan någonsin behövde gå till produktion.

"Vi klassar oss som" design to make "3D-programvara, där det finns ett 2D-mönster bakom 3D-visuella, säger Elizabeth.

“Om någon har arbetat med andra 2D-programvarumärken, skissat ett utkastmönster i Adobe Illustrator, kan du importera mönstret till systemet och sy ihop det - nästan sy det virtuellt - för att skapa en 3D-tillgång. Alternativt kan du skanna in ett traditionellt pappersmönster från ett digitaliseringsbräda eller dra plaggets design direkt på avataren och sedan platta ut den för att bli ett 2D-mönster.

”De mer innovativa återförsäljarna skapar sina 2D-blockmönster på skärmen och delar sedan dem med alla sina leverantörer för att se till att de har konsekvens i hela sortimentet och från leverantör till leverantör. Sedan kan alla ändringar som görs på skärmen eller i virtuella granskningssessioner uppdatera mönstret för alla i kedjan. ”

Enkla prover

Mer konsekvent storlek tack vare leverantörer som alla använder samma märkesgodkända mönster - vilket innebär mindre behov av att bearbeta och transportera retur - ger en omedelbar fördel när det gäller lägre kostnader och bättre hållbarhet. Det förbättras ytterligare av de olika verktygen i Optitex-systemet som gör det möjligt för designers att se var stillinjer sitter på kroppen eller hur passformen kommer att påverkas av olika tyger. Faktum är att Elizabeth säger att många av kunderna är så säkra på systemet - som ger ungefär 98% noggrannhet - att de går direkt till produktion utan att behöva producera och leverera stora mängder prover.

Modesektorn spenderar 6 till 8 miljarder dollar på fysiska prover varje år, som alla anses vara rent avfall eftersom de aldrig säljs och aldrig bärs

”I genomsnitt spenderar modesektorn 6–8 miljarder dollar på fysiska prover varje år, som alla anses vara rent avfall eftersom de aldrig säljs och aldrig bärs. Återförsäljare utvecklar vanligtvis mellan tre och tio prover beroende på stil, men med Optitex får de flesta ner till en, säger Elizabeth.

”En av våra kunder sa att deras fysiska provtagning har minskat med 47% och att” rätt första gången ”är 90%. En annan av återförsäljarna vi jobbar med spenderade över 600 000 £ per år på fitmodellkostnader men de har minskat det med 60%. Tidsfördelarna är också stora: när det gäller kritisk ledtid har en återförsäljare vi arbetar med gått från 24 dagar till två dagar. En annan har gått från 47 dagar till fyra eller fem dagar.

”En annan stor återförsäljare använder till och med 3D-design specifikt för att förbättra hållbarheten och har nu alla sina viktigaste leverantörer ombord. För att göra saker mer hållbara har man gått med på att gå direkt till produktion med sina överföringsstilar, så det skapar inte ens några prover eller ber om några skärmar. Det varumärket fick 368 000 utvecklingsprover per år, men om det lyckades minska det med 47% är det mycket mindre avfall som går till deponi. ”

Optitex för utskrift

Det finns också ett annat sätt att Optitex hjälper till att minska avfallet, och detta är av särskilt intresse för trycksektorn.

"Du kan skriva ut matchning med 3D - så att du kan justera de olika placeringarna och lägga till logotyper, till exempel - och vi ser att många fler gör flera mönsterutskrifter i mönsterbitarna", säger Elizabeth.

”Skrivaren kommer då bara att skriva ut i mönsterbitarna med en avtappningslinje, vilket innebär att skrivare kan vara mer hållbara med bläcket. De behöver inte skriva ut hela tyget och sedan klippa dem - de kan faktiskt skapa fem eller sex olika utskrifter inom ett och samma lager och skriva ut dem alla på samma tygskrivare.

Tillverkare har nu möjligheten att erbjuda korta körningar med en mycket snabb vändning med 3D och print-on-demand för att göra små kapselkollektioner

”Vissa märken kan ha en kärnklänning, till exempel där de vill göra fem eller sex olika tryck. Men på grund av en situation som COVID kan de kanske inte förbinda sig till enorma ordernummer, eller så kanske de har missat en trend. Tillverkare har nu möjligheten att erbjuda korta körningar med en mycket snabb vändning med 3D och print-on-demand för att göra små kapselkollektioner utan att ha de allmänna kostnaderna och slösa med att behöva skriva ut allt tyget innan de skärs. "

När det gäller produktionslinjekompatibilitet säger Elizabeth att hon inte känner till några skrivare som Optitex inte fungerar med.

Även om det främst har varit större återförsäljare och varumärken som har varit de första att använda 3D, så anpassar sig allt fler små och medelstora företag, frilansare, tillverkare och leverantörer till dessa nya sätt att arbeta. En ansluten värdekedja som alla arbetar och utvecklar med hjälp av 3D-teknik säkerställer att grunden byggs för en mer hållbar digital framtid.

Ett område som COVID har markerat är att arbeta på detta sätt så att du kan ansluta team på distans och ändå utveckla plagg om än virtuellt. Granska detaljer som utskriftsvågar, grafiska positioner, trim och tyger samt bedöma passformen bakom en skärm.

In i framtiden

Om vi behöver tänka på hur vi kan övergå till en bättre framtid måste vi titta på kompetens- och bemyndigande team för att ha förtroendet och förmågan att fatta beslut digitalt, i 3D och att omfamna förändring.

Med den uppenbara potentialen för förbättrad hållbarhet, konsistens, noggrannhet och effektivitet - samt drastiskt reducerad time-to-market och enklare print-on-demand - känns helt integrerad 2D-design och 3D-visualisering som framtidens mode och klädtillverkning har verkligen anlänt.

Bli medlem i FESPA för att fortsätta läsa

För att läsa mer och få tillgång till exklusivt innehåll på Club FESPA-portalen, kontakta din lokala förening. Om du inte är en nuvarande medlem, vänligen fråga här . Om det inte finns någon FESPA-förening i ditt land kan du gå med i FESPA Direct . När du blivit medlem i FESPA kan du få tillgång till Club FESPA-portalen.

ämnen

Senaste nyheter

Förordningsvägledning: Direktiv om företagens hållbarhetsrapportering

Corporate Sustainability Reporting Directive (CSRD) är nu i kraft, men med ytterligare förändringar i horisonten, vad betyder det för skrivare? Hållbarhetskonsulten Rachel England beskriver allt du behöver veta och pratar med Apigraf om hur ditt företag kan påverkas.

Web-to-print design: Canva kontra Kittl

Vi tittar på populära designpaket Canva och Kittl för att avgöra hur de jämförs med grafisk design och print on demand.

FESPA i Sydafrika: tryckfärdigheterna för att trivas

Printing SA:s karriärdag inspirerade unga Kapstadsstudenter att utforska karriärer inom tryckning och förpackning.

Uppkomsten av kinesiska tryckerier

Kinesiska tryckerier är på frammarsch och har blickarna riktade mot den brittiska och EU-marknaden. Vissa har gjort ett omedelbart genomslag; andra stöter på problem med underhåll och språkbarriärer. Hur ser framtiden ut för kinesiska tryckerier, och hur kan du navigera i arbetet med dem?