Technologie sans eau Kornit : innovation en DTG et DTF

Nous discutons avec Scott Walton de Kornit Digital de la technologie d'impression sans eau unique de l'entreprise et de la façon dont elle répond aux défis actuels de fabrication et de durabilité.

"Chaque année, l'industrie de la mode produit près de 20 % des eaux usées mondiales, ce qui équivaut aux besoins en eau de toute la population américaine depuis plus de 72 ans. De plus, environ 30% de tous les articles textiles produits aujourd'hui ne sont jamais achetés, soit 21 millions de tonnes de textiles qui partent directement à la poubelle . Notre technologie aide à résoudre ces problèmes », explique Scott Walton, responsable de la transformation de la vente au détail chez Kornit Digital.

Depuis 2002, Kornit est à l'avant-garde de la révolution de la mode et de la fabrication textile à la demande. C'est une approche qui aide dans un certain nombre de domaines critiques, notamment la réduction des déchets, une utilisation plus efficace des ressources et, en fin de compte, une meilleure rentabilité. Bien sûr, Kornit n'est pas le seul à suivre la voie du développement durable, mais l'entreprise possède un ingrédient clé et unique : sa technologie d'impression exclusive sans eau, non toxique et respectueuse de l'environnement.

"Nous avons deux catégories de technologie de base, directement sur le vêtement [DTG] et directement sur le tissu [DTF]", explique Scott. « Dans ces deux domaines, la durabilité totale est au cœur de l'ADN de Kornit. C'est le début de notre feuille de route de l'innovation - en examinant les effets que nos technologies auront, non seulement du point de vue de l'économie d'eau, mais aussi en termes de produits chimiques que nous utilisons : seront-ils biodégradables, ou pouvons-nous recycler l'eau qui est utilisée, ou éliminer complètement l'utilisation de ressources naturelles essentielles comme l'eau du processus ? Ensuite, nous examinons d'autres considérations telles que le CO2 et l'impact mondial plus important que notre technologie aura.

Il ajoute : « En ce qui concerne les dommages spécifiques causés par les technologies dans l'industrie de la mode ou du textile, nous examinons l'effet des encres et des pigments. Le pigment est le fondement de notre technologie car il peut être utilisé pour imprimer sur une vaste gamme de substrats - coton, polyester, mélanges, soie, lin, denim, tissus très fins comme la mousseline, et même le cuir ou les tissus utilisés pour la décoration intérieure, l'automobile , sports de performance et maillots de bain, offrant une sensation de main supérieure pour répondre aux attentes de qualité pour chaque application. Les empreintes pigmentaires de Kornit sont très flexibles et supportent les applications sur le lycra et d'autres matériaux extensibles courants parmi les maillots de bain, les loisirs sportifs et d'autres segments de vêtements.

La technologie pigmentaire de Kornit vous offre une application universelle et la possibilité d'imprimer sur tous ces différents substrats en une seule étape.

"Contrairement à d'autres processus qui nécessitent des réactions de changement physique telles que la sublimation ou les colorants réactifs, qui utilisent une quantité importante d'énergie et d'eau et sont limités, l'importance et la valeur de la technologie pigmentaire unique de Kornit résident dans le fait qu'elle vous offre une application universelle et la possibilité d'imprimer sur tous ces différents substrats avec un processus en une seule étape. C'est important du point de vue de la consommation d'énergie, et particulièrement important car le coût de l'énergie et de l'électricité monte en flèche. Dans le cas de notre technologie, cela inclut l'absence d'eau dans ce processus. »

Avantages en trois étapes

La technologie sans eau de Kornit Digital n'est pas seulement importante pour l'impression, mais joue un rôle efficace dans la réduction des eaux usées et de la pollution à toutes les étapes du processus de fabrication.

« La recherche suggère que l'industrie de l'imprimerie est responsable d'environ 20 % de la pollution mondiale de l'eau douce, que ce soit en raison des prétraitements chimiques utilisés pour rendre le tissu réceptif à certaines technologies ; le processus d'impression lui-même, qui, s'il est analogique, utilise de grands volumes d'eau ou des processus de post-traitement », explique Scott.

Imprimante à la demande Kornit Atlas MAX DTG

« La technologie de Kornit se situe évidemment au niveau de la position d'impression ; cependant, il s'étend également à l'avant et à l'arrière de ce processus. Notre technologie ne nécessite aucun processus de prétraitement ; nous pouvons prendre du tissu propre et thermofixé, mais nous n'avons pas besoin qu'il soit traité, ce qui élimine un coût considérable et une charge d'approvisionnement du processus de bout en bout. Notre processus de prétraitement ou de liant s'appelle «Dry Digital» et il est appliqué simultanément lorsque nous imprimons, à travers les têtes d'impression. Cette technologie est une propriété intellectuelle unique détenue par Kornit.

«Ensuite, au début, nous éliminons également le processus de post-traitement. En plus du liant, nous avons également une technologie d'adoucissant qui passe également par la tête d'impression. Cela donne à nos produits un toucher plus doux, un meilleur drapé du vêtement ou du tissu, et élimine le besoin de produits chimiques de post-traitement, d'eau et de chaleur. Ainsi, nous économisons du temps, des processus, des liquides, de la chimie et de l'eau. Non seulement cela, mais la technologie Kornit DTF Presto MAX est également capable d'imprimer sur des tissus pré-teints et colorés, en utilisant une technologie innovante et une technologie d'encre blanche avancée à l'intérieur d'une imprimante industrielle directe sur tissu en une seule étape.

Nous ne parlons pas de fabriquer 20 000 modèles du même design et du même style, mais de pouvoir imprimer 20 000 designs différents et totalement uniques, à grande échelle

D'ici 2026, dit Scott, la technologie Kornit devrait avoir produit 2,5 milliards d'articles vestimentaires, période pendant laquelle l'entreprise aurait contribué à économiser 4,3 billions de litres d'eau et 17,2 milliards de kg d'émissions de gaz à effet de serre. Mais ce n'est pas seulement une production plus efficace qui est nécessaire ; avec les solutions DTG de Kornit en particulier, l'objectif de réduction de la surproduction est tout aussi important. D'ici 2026, l'objectif est que Kornit ait réduit la surproduction de plus de 1,1 milliard d'articles vestimentaires en permettant aux producteurs de produire sur commande, plutôt que de produire des stocks pour répondre aux prévisions de ventes.

"Ces dernières années, nous avons vraiment vu la tendance de la production de masse à de faibles quantités minimales de commande [MOQ] et la fabrication se rapprocher des consommateurs eux-mêmes. Par conséquent, nos systèmes DTG sont passés à une échelle plus industrielle qui satisferait des MOQ beaucoup plus faibles mais en grande quantité. Ainsi, nous ne parlons pas de fabriquer 20 000 modèles du même design et du même style, mais de pouvoir imprimer 20 000 modèles différents et totalement uniques, à grande échelle », explique Scott.

L'impression 3D sur tissu atteint une profondeur significative

"C'est le plus grand défi de la chaîne d'approvisionnement traditionnelle avec la technologie traditionnelle, et c'est un énorme problème auquel nous nous attaquons à mesure que le marché s'accélère avec le commerce électronique devenant un acteur de plus en plus important, et avec d'énormes changements de paradigme dans la culture, le comportement d'achat et prédiction de tendance. En raison du mouvement vers la numérisation de tout - qu'il s'agisse de la mode au détail, de la mode de luxe, de la décoration intérieure - les clients peuvent aller en ligne et personnaliser tout, des robes aux t-shirts, aux rideaux et même aux produits de jeux.

Échantillons simples

Cette décision de rendre la production mieux adaptée à des quantités plus faibles et plus personnalisables n'est pas seulement bonne pour la planète, elle est tout aussi efficace pour de meilleures affaires et une créativité accrue.

"Nous travaillons beaucoup plus avec des designers, des influenceurs et des créateurs et il leur est maintenant beaucoup plus facile de faire un échantillon - ce qu'ils appellent une suppression - pour voir comment quelque chose se sent, ressemble ou même se drape. Auparavant, c'était presque impossible ; il devrait être envoyé dans différents pays pour la fabrication, l'impression, l'ajustement, le classement et ensuite la production du tissu - ce qui est laborieux, long et coûteux », explique Scott.

« Mais avec les technologies Kornit et l'accélération de la fabrication on-shore et near-shore, nous pouvons imprimer, couper et coudre une robe en 20 minutes. Cela élimine beaucoup de déchets, beaucoup de produits chimiques nocifs utilisés dans les processus. De plus, si un fabricant ou un détaillant est très soucieux de la durabilité et utilise un tissu traçable qui a été enchaîné jusqu'au champ où il a été cultivé, cela lui permet de donner à ses clients une transparence totale car la technologie Kornit est également également transparent, écologique et éthique.

Nous pouvons gérer exactement la quantité de liquide que nous déposons, où nous le déposons et dans quelles combinaisons

En tant que fabricant clé en main qui produit ses propres encres, matériel et logiciels, il incombe à Kornit d'être fidèle à ses objectifs de développement durable. Par conséquent, les machines de Kornit peuvent être alimentées au gaz naturel ou à l'électricité, le DTF Kornit Presto MAX consommant « jusqu'à 94 % d'énergie en moins que toute technologie analogique comparable ». Pendant ce temps, les pigments de Kornit sont conformes à une vaste gamme d'accréditations et de normes, y compris OEKO-TEX Eco Passport et GOTS.

"Le pigment en général est beaucoup plus un composé naturel et avec un pigment à base d'eau, nous pouvons être complètement sûrs. Par exemple, l'industrie des vêtements pour bébés a certaines des exigences les plus strictes, mais nous pouvons réaliser une impression à base d'eau avec des cotons naturels qui est totalement sûre. Nos encres sont biodégradables, recyclables, totalement écologiques et sans danger pour les bébés », déclare Scott.

Impression en 3D

Ce ne sont pas seulement les qualités durables bénéfiques de la technologie de Kornit qui suscitent l'intérêt. En termes de qualité de production simple, l'entreprise fait également des choses assez différentes des autres entreprises.

"Nous avons certains clients dans la mode, la conception 3D, la musique et le marchandisage de jeux qui nous ont incités à faire évoluer et à innover notre technologie, et à modifier certaines caractéristiques de nos produits", déclare Scott.

"L'introduction de notre technologie d'impression MAX nous permet d'appliquer des fluides tels que les fixations Eco-Fix et Q.fix, l'intensificateur pour l'amélioration des couleurs graphiques et DuoSoft pour optimiser la sensation de la main à travers les têtes d'impression, ce qui nous donne pixel à- contrôle des pixels. Nous pouvons gérer exactement la quantité de liquide que nous déposons, où nous le déposons et dans quelles combinaisons.

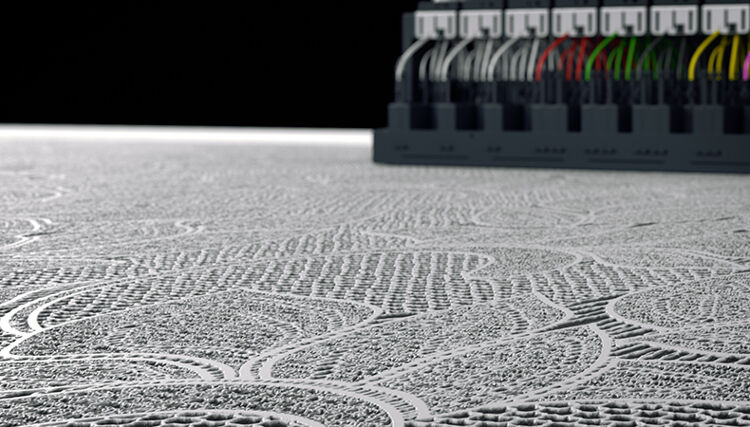

"Une caractéristique de la technologie MAX est la technologie XDI - Extra Dimension Ink [voir l'image d'en-tête] - qui nous permet d'imprimer en 3D, de sorte que nous pouvons vraiment obtenir des impressions avec de la profondeur. Nous faisons de l'impression de style feuilleté, nous pouvons faire du gaufrage, nous pouvons faire de l'impression de type vinyle, nous pouvons même simuler une broderie imprimée. Nous n'avons aucune configuration, donc les imprimeurs gagnent du temps avant même de commencer. Nous n'avons aucune limitation sur les couleurs ou les dégradés, et nous pouvons imprimer des images photoréalistes, ainsi que des images lenticulaires. Comme cela implique l'impression de couches supplémentaires, l'impression nécessite plus de temps ; les impressions plus simples et "plus plates" sont les plus rapides. Toutes ces capacités ont un prix, mais celui-ci, selon Scott, doit être considéré dans un contexte plus large.

« Bien que les technologies Kornit DTF et DTG nécessitent un investissement initial considérable, nous constatons que le coût de possession à long terme a tendance à être considérablement inférieur à celui des technologies analogiques conventionnelles et d'autres technologies numériques. En ce qui concerne nos systèmes DTF, nous construisons une solution en une seule étape et nous incorporons le sécheur à l'imprimante, de sorte qu'il s'agit d'une seule unité. Cela garantit le mécanisme de production de bout en bout le plus rationalisé possible nécessitant le moins de temps, de main-d'œuvre et d'empreinte de production. Cela aide les clients à consolider leurs opérations dans des espaces plus petits, comme nous l'avons vu avec les utilisateurs de Kornit localisant la production de manière rentable dans des zones à coût élevé comme Londres et New York, ainsi que les entreprises d'impression en démarrage installant ces systèmes dans leurs propres garages.

Imprimante Kornit Presto MAX DTF avec sécheur

"L'impression numérique à la demande avec la technologie des pigments dans une solution en une seule étape coûtera plus cher par unité, mais lorsque vous regardez de près et analysez le cycle de vie des coûts de bout en bout d'un produit dans le modèle de fabrication de masse traditionnel - et le fait que cette solution supprime les problèmes tels que les stocks surchargés et l'effet d'entraînement que cela peut avoir sur les chaînes d'approvisionnement - c'est en fait beaucoup plus efficace pour l'entreprise elle-même. Nos clients obtiennent régulièrement un retour sur investissement rapide, variable en fonction de leurs charges de travail uniques.

« Une Kornit Presto MAX imprimera plus de 800 000 mètres carrés de tissu par an et elle peut imprimer jusqu'à 500 mètres carrés par heure. Mais mesurer le débit du système ne répond pas à la question la plus importante - la question la plus importante est l'efficacité de pouvoir réduire les MOQ de manière durable, sans gaspillage et en une seule étape. Nous pourrions avoir une banque d'imprimantes construites pour un volume de masse, mais ce que nous voyons en ce moment, c'est le passage à des MOQ inférieurs et le besoin de vitesse et de personnalisation. Par conséquent, notre modèle s'inscrit dans un domaine différent de ceux axés sur la production de masse et la surproduction. Tout simplement, nous estimons que ces modèles ne sont plus adaptés aux exigences d'aujourd'hui.

Devenez membre FESPA pour continuer à lire

Pour en savoir plus et accéder à du contenu exclusif sur le portail du Club FESPA, veuillez contacter votre association locale. Si vous n'êtes pas membre actuel, veuillez vous renseigner ici . S'il n'y a pas d'association FESPA dans votre pays, vous pouvez rejoindre FESPA Direct . Une fois que vous devenez membre FESPA, vous pouvez accéder au portail du Club FESPA.

Les sujets

Nouvelles récentes

La touche personnelle : visitez la conférence SmartHub 2025 de Personalisation Experience

Participez à la conférence SmartHub lors du salon Personalisation Experience le mois prochain pour rester à la pointe des dernières technologies et tendances.

Comment renforcer la confiance dans la marque grâce aux avis clients

Les avis clients peuvent être bénéfiques ou néfastes pour la réputation de votre entreprise. De la diffusion d'informations à la preuve sociale, voici pourquoi les avis sont importants et comment gérer les avis de vos clients pour améliorer la réputation de votre marque.

Orientations réglementaires : Responsabilité élargie des producteurs

La Responsabilité Élargie des Producteurs (REP) est désormais en vigueur. Quelles sont ses implications pour les acteurs du secteur de l'impression ? Rachel England, consultante en développement durable, vous explique tout ce que vous devez savoir.

Comment maximiser l'automatisation de votre flux de production

L'automatisation des flux de travail a évolué au-delà de la simple préparation des fichiers, englobant désormais la soumission des travaux, le prépresse et le post-presse. Les imprimeurs automatisent leurs processus pour accroître leur productivité, réduire les déchets et pallier les pénuries de compétences. La mise en œuvre d'une automatisation sur mesure, des RIP aux systèmes d'information de gestion, optimise le rendement et la rentabilité, minimisant ainsi l'intervention humaine.