Kornit wasserlose Technologie: Innovation in DTG und DTF

Wir sprechen mit Scott Walton von Kornit Digital über die einzigartige wasserlose Drucktechnologie des Unternehmens und wie sie die heutigen Herausforderungen in den Bereichen Fertigung und Nachhaltigkeit meistert.

„Jedes Jahr produziert die Modeindustrie fast 20 % des weltweiten Abwassers – das entspricht dem Trinkbedarf der gesamten US-Bevölkerung für mehr als 72 Jahre. Hinzu kommt, dass etwa 30 % aller heute produzierten Textilartikel nie gekauft werden, das sind 21 Millionen Tonnen Textilien , die direkt auf dem Müll landen . Unsere Technologie hilft, diese Probleme anzugehen“, erklärt Scott Walton, Head of Retail Transformation bei Kornit Digital.

Seit 2002 steht Kornit an der Spitze der On-Demand-Mode- und Textilherstellungsrevolution. Es ist ein Ansatz, der in einer Reihe kritischer Bereiche hilft, nicht zuletzt bei der Reduzierung von Abfall, einer effizienteren Nutzung von Ressourcen und letztendlich einer besseren Rentabilität. Natürlich ist Kornit nicht der Einzige, der den nachhaltigen Weg verfolgt, aber das Unternehmen verfügt über einen zentralen und einzigartigen Bestandteil: seine proprietäre wasserlose, ungiftige und umweltfreundliche Drucktechnologie.

„Wir haben zwei Kerntechnologiekategorien, Direct to Garment [DTG] und Direct to Fabric [DTF]“, sagt Scott. „In beiden Bereichen ist volle Nachhaltigkeit das Herzstück der DNA von Kornit. Das ist der Beginn unserer Innovations-Roadmap – mit Blick auf die Auswirkungen unserer Technologien, nicht nur in Bezug auf Wassereinsparung, sondern auch in Bezug auf die von uns verwendete Chemie: Sind sie biologisch abbaubar oder können wir das Wasser recyceln? verwendet wird, oder die Verwendung kritischer natürlicher Ressourcen wie Wasser vollständig aus dem Prozess eliminieren? Dann betrachten wir andere Überlegungen wie CO2 und die größeren globalen Auswirkungen, die unsere Technologie haben wird.“

Er fügt hinzu: „Wenn es um die spezifischen Schäden geht, die durch Technologien in der Mode- oder Textilindustrie verursacht werden, betrachten wir die Wirkung von Tinten und Pigmenten. Pigmente sind die Grundlage unserer Technologie, da sie zum Bedrucken einer Vielzahl von Substraten verwendet werden können – Baumwolle, Polyester, Mischgewebe, Seide, Leinen, Denim, sehr dünne Stoffe wie Chiffon und sogar Leder oder Stoffe, die für die Heimdekoration und die Automobilindustrie verwendet werden , Leistungssport und Badebekleidung und bieten ein hervorragendes Handgefühl, um die Qualitätserwartungen für jede Anwendung zu erfüllen. Die Pigmentabdrücke von Kornit sind hochflexibel und unterstützen Anwendungen auf Lycra und anderen Stretchmaterialien, die in Badebekleidung, Athleisure und anderen Bekleidungssegmenten üblich sind.

Die Pigmenttechnologie von Kornit bietet Ihnen eine universelle Anwendung und die Möglichkeit, all diese unterschiedlichen Substrate in einem einzigen Prozessschritt zu bedrucken

„Im Gegensatz zu anderen Prozessen, die physikalische Veränderungsreaktionen erfordern, wie z. B. bei der Sublimation oder bei Reaktivfärbungen, die eine erhebliche Menge an Energie und Wasser verbrauchen und mit Einschränkungen verbunden sind, besteht die Bedeutung und der Wert der einzigartigen Pigmenttechnologie von Kornit darin, dass sie Ihnen eine universelle Anwendung bietet und die Möglichkeit, all diese unterschiedlichen Substrate in einem einzigen Prozessschritt zu bedrucken. Das ist aus Sicht des Energieverbrauchs von Bedeutung und besonders wichtig, da die Energie- und Stromkosten in die Höhe schießen. Im Falle unserer Technologie gehört dazu, dass bei diesem Prozess kein Wasser verwendet wird.“

Vorteile in drei Stufen

Die wasserlose Technologie von Kornit Digital ist nicht nur für den Druck wichtig, sondern spielt auch eine wirksame Rolle bei der Reduzierung von Abwasser und Umweltverschmutzung in allen Phasen des Herstellungsprozesses.

„Untersuchungen deuten darauf hin, dass die Druckindustrie für rund 20 % der weltweiten Süßwasserverschmutzung verantwortlich ist, sei es aufgrund chemischer Vorbehandlungen, die verwendet werden, um den Stoff für bestimmte Technologien aufnahmefähig zu machen; der Druckprozess selbst, der, wenn er analog ist, große Wassermengen oder Nachbehandlungsprozesse verbraucht“, sagt Scott.

Kornit Atlas MAX DTG On-Demand-Drucker

„Die Technologie von Kornit sitzt offensichtlich an der Druckposition; es erstreckt sich jedoch auch auf das vordere und hintere Ende dieses Prozesses. Unsere Technologie erfordert keine Vorbehandlungsprozesse; Wir können saubere und thermofixierte Stoffe verwenden, müssen sie aber nicht behandeln, wodurch erhebliche Kosten und Beschaffungslasten aus dem End-to-End-Prozess entfallen. Unser Vorbehandlungs- oder Bindemittelprozess heißt „Dry Digital“ und wird gleichzeitig mit dem Drucken über die Druckköpfe angewendet. Diese Technologie ist einzigartiges geistiges Eigentum von Kornit.

„Dann eliminieren wir am Frontend auch den Nachbehandlungsprozess. Neben dem Bindemittel haben wir auch eine Weichmachertechnologie, die auch durch den Druckkopf geht. Das verleiht unseren Produkten einen weicheren Griff, einen besseren Faltenwurf des Kleidungsstücks oder Stoffs und macht Nachbehandlungschemikalien, Wasser und Hitze überflüssig. So sparen wir Zeit, Verfahren, Flüssigkeiten, Chemikalien und Wasser. Nicht nur das, die Kornit DTF Presto MAX-Technologie ist auch in der Lage, auf vorgefärbte und gefärbte Stoffe zu drucken, indem innovative Technologie und fortschrittliche Weißtintentechnologie in einem industriellen Einzelschritt-Direktdrucker für Stoffe verwendet werden.“

Wir sprechen nicht über die Herstellung von 20.000 gleichen Designs und Stilen, sondern über die Möglichkeit, 20.000 verschiedene und völlig einzigartige Designs in großem Maßstab zu drucken

Bis 2026, so Scott, soll die Kornit-Technologie planmäßig 2,5 Milliarden Kleidungsstücke produziert haben, in dieser Zeit hätte das Unternehmen dazu beigetragen, 4,3 Billionen Liter Wasser und 17,2 Milliarden kg Treibhausgasemissionen einzusparen. Aber es ist nicht nur eine effizientere Produktion erforderlich; Besonders bei den DTG-Lösungen von Kornit ist das Ziel, die Überproduktion zu reduzieren, ebenso wichtig. Bis 2026 soll Kornit die Überproduktion um mehr als 1,1 Milliarden Bekleidungsartikel reduziert haben, indem es den Herstellern ermöglicht, auf Bestellung zu produzieren, anstatt Lagerbestände zu produzieren, um die Verkaufsprognosen zu erfüllen.

„In den letzten Jahren haben wir wirklich den Trend von der Massenproduktion zu niedrigen Mindestbestellmengen [MOQs] und einer Fertigung, die sich näher an den Verbraucher selbst bewegt, gesehen. Folglich sind unsere DTG-Systeme in einen industrielleren Maßstab übergegangen, der viel niedrigere MOQs erfüllen würde, jedoch in Massenmenge. Wir sprechen also nicht davon, 20.000 gleiche Designs und Stile herzustellen, sondern 20.000 verschiedene und völlig einzigartige Designs in großem Umfang drucken zu können“, sagt Scott.

Der 3D-Druck auf Stoff erreicht eine erhebliche Tiefe

„Das ist die größte Herausforderung in der traditionellen Lieferkette mit traditioneller Technologie, und es ist ein großer Schmerzpunkt, den wir angehen, da der Markt beschleunigt wird, da der E-Commerce zu einem immer wichtigeren Akteur wird, und mit enormen Paradigmenwechseln in Kultur, Kaufverhalten und Trendvorhersage. Aufgrund der Digitalisierung von allem – ob Einzelhandelsmode, Luxusmode oder Wohnkultur – können Kunden online gehen und alles individuell gestalten, von Kleidern über T-Shirts bis hin zu Vorhängen und sogar Gaming-Merchandise.“

Einfache Proben

Dieser Schritt, die Produktion besser an kleinere und anpassbarere Mengen anzupassen, ist nicht nur gut für den Planeten, sondern auch für bessere Geschäfte und gesteigerte Kreativität.

„Wir arbeiten viel mehr mit Designern, Influencern und Schöpfern zusammen, und es ist jetzt viel einfacher für sie, ein Muster anzufertigen – was sie als Streichen bezeichnen – um zu sehen, wie sich etwas anfühlt, aussieht oder sogar drapiert. Früher war das fast unmöglich; es müsste zur Stoffherstellung, zum Bedrucken, Anpassen, Sortieren und dann zur Produktion in verschiedene Länder gehen – was mühsam, zeitaufwändig und kostspielig ist“, sagt Scott.

„Aber mit Kornit-Technologien und der Beschleunigung hin zu Onshore- und Nearshore-Fertigung können wir ein Kleid in 20 Minuten drucken, schneiden und nähen. Das beseitigt viel Abfall, viele schädliche Chemikalien, die in den Prozessen verwendet werden. Wenn ein Hersteller oder Einzelhändler außerdem sehr nachhaltigkeitsbewusst ist und rückverfolgbare Stoffe verwendet, die bis zum Feld zurückverfolgt wurden, auf dem sie angebaut wurden, können sie ihren Kunden vollständige Transparenz bieten, da die Technologie von Kornit ebenfalls gleichwertig ist transparent, umweltfreundlich und ethisch.“

Wir können genau steuern, wie viel Flüssigkeit wir auftragen, wo wir sie auftragen und in welchen Kombinationen

Als praktisch schlüsselfertiger Hersteller, der seine eigenen Tinten, Hardware und Software herstellt, liegt die Verantwortung bei Kornit, seinen nachhaltigen Zielen treu zu bleiben. Folglich können die Maschinen von Kornit mit Erdgas oder Strom betrieben werden, wobei der DTF Kornit Presto MAX laut Scott „bis zu 94 % weniger Energie verbraucht als jede vergleichbare analogbasierte Technologie“. Inzwischen erfüllen die Pigmente von Kornit eine Vielzahl von Akkreditierungen und Standards, darunter OEKO-TEX Eco Passport und GOTS.

„Pigment ist im Allgemeinen viel mehr eine natürliche Verbindung und mit wasserbasierten Pigmenten können wir absolut sicher sein. Zum Beispiel hat die Babybekleidungsindustrie einige der strengsten Anforderungen, aber wir können einen wasserbasierten Druck mit natürlicher Baumwolle erreichen, der absolut sicher ist. Unsere Tinten sind biologisch abbaubar, sie sind recycelbar, sie sind absolut umweltfreundlich und sicher für Babys“, sagt Scott.

Drucken in 3D

Es sind nicht nur die vorteilhaften nachhaltigen Qualitäten der Technologie von Kornit, die auf Interesse stoßen. Auch was die reine Fertigungsqualität betrifft, macht das Unternehmen einiges anders als andere Firmen.

„Wir haben bestimmte Kunden in den Bereichen Mode, 3D-Design, Musik und Gaming-Merchandising, die uns dazu inspiriert haben, unsere Technologie zu verändern und zu erneuern und bestimmte Eigenschaften unserer Produkte zu ändern“, sagt Scott.

„Die Einführung unserer MAX-Drucktechnologie ermöglicht es uns, Flüssigkeiten wie Eco-Fix- und Q.fix-Fixierungen, Intensifier für die grafische Farbverbesserung und DuoSoft zur Optimierung des Handgefühls durch die Druckköpfe aufzutragen, wodurch wir Pixel-zu- Pixelsteuerung. Wir können genau steuern, wie viel Flüssigkeit wir auftragen, wo wir sie auftragen und in welchen Kombinationen.

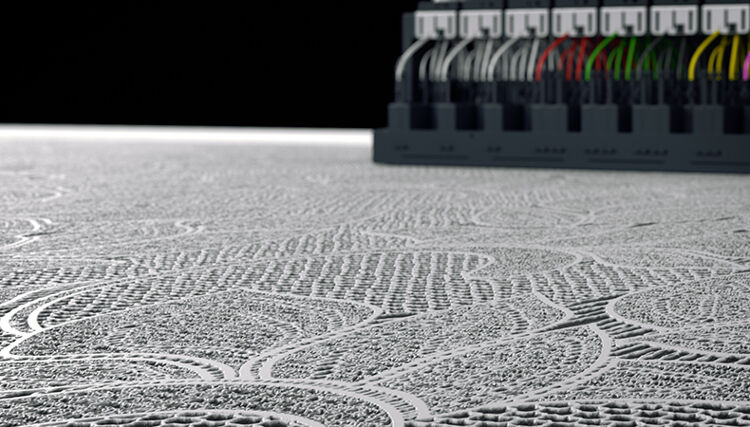

„Ein Merkmal der MAX-Technologie ist die XDI – Extra Dimension Ink-Technologie [siehe Kopfzeilenbild] – die es uns ermöglicht, in 3D zu drucken, sodass wir wirklich tiefe Drucke erzielen können. Wir drucken im Puff-Stil, wir können Prägungen machen, wir können Vinyl-Druck machen, wir können sogar Stickereien im Druck simulieren. Wir haben keine Einstellungen, sodass die Drucker Zeit sparen, bevor sie überhaupt beginnen. Wir haben keine Einschränkungen bei Farben oder Farbverläufen und können fotorealistische Bilder sowie Lentikularbilder drucken. Da dies das Aufdrucken zusätzlicher Schichten beinhaltet, erfordert das Drucken mehr Zeit; einfachere, „flachere“ Eindrücke sind am schnellsten. All diese Fähigkeiten haben ihren Preis, der jedoch laut Scott in einem breiteren Kontext betrachtet werden muss.

„Während die DTF- und DTG-Technologie von Kornit beträchtliche Vorabinvestitionen erfordert, stellen wir fest, dass die langfristigen Betriebskosten tendenziell erheblich niedriger sind als bei herkömmlichen analogen und anderen digitalbasierten Technologien. In Bezug auf unsere DTF-Systeme bauen wir eine einstufige Lösung und integrieren den Trockner in den Drucker, sodass alles eine Einheit ist. Dies gewährleistet den bestmöglichen End-to-End-Produktionsmechanismus, der den geringsten Zeit-, Arbeits- und Produktionsaufwand erfordert. Dies hilft Kunden, den Betrieb auf kleinerem Raum zu konsolidieren, wie wir bei Kornit-Anwendern gesehen haben, die ihre Produktion in so kostenintensiven Gegenden wie London und New York rentabel lokalisieren, sowie bei Start-up-Druckunternehmen, die diese Systeme in ihren eigenen Garagen installieren.

Kornit Presto MAX DTF-Drucker mit Trockner

„On-Demand-Digitaldruck mit Pigmenttechnologie in einer einstufigen Lösung wird pro Einheit mehr kosten, aber wenn man genau hinsieht und den gesamten Lebenszyklus eines Produkts innerhalb des traditionellen Massenfertigungsmodells analysiert – und das Tatsache, dass diese Lösung Probleme wie überfüllte Lagerbestände und die Folgewirkung beseitigt, die sich auf die Lieferketten auswirken kann – sie ist tatsächlich wesentlich effizienter für das Unternehmen selbst. Unsere Kunden erzielen routinemäßig eine schnelle Kapitalrendite, die je nach ihrer einzigartigen Arbeitsbelastung variabel ist.

„Eine Kornit Presto MAX bedruckt mehr als 800.000 Quadratmeter Stoff pro Jahr und kann bis zu 500 Quadratmeter pro Stunde bedrucken. Aber die Messung des Durchsatzes des Systems beantwortet nicht die wichtigste Frage – die wichtigste Frage ist die Effizienz, niedrigere MOQs nachhaltig, ohne Verschwendung und in einem einstufigen Prozess zu erreichen. Wir könnten eine Reihe von Druckern haben, die für Massenvolumen gebaut werden, aber was wir derzeit sehen, ist der Wechsel zu niedrigeren Mindestbestellmengen und der Bedarf an Geschwindigkeit und Anpassung. Daher passt unser Modell in einen anderen Bereich als diejenigen, die sich auf Massenproduktion und Überproduktion konzentrieren. Wir halten diese Modelle ganz einfach für nicht mehr zeitgemäß.“

Werden Sie FESPA-Mitglied, um weiterzulesen

Um mehr zu lesen und auf exklusive Inhalte auf dem Club-FESPA-Portal zuzugreifen, wenden Sie sich bitte an Ihren örtlichen Verband. Wenn Sie kein aktuelles Mitglied sind, fragen Sie bitte hier nach. Wenn es in Ihrem Land keine FESPA-Vereinigung gibt, können Sie der FESPA Direct beitreten. Sobald Sie FESPA-Mitglied werden, erhalten Sie Zugriff auf das Club-FESPA-Portal.

Thema

Jüngste Neuigkeiten

Regulierungsleitfaden: Richtlinie zur Nachhaltigkeitsberichterstattung von Unternehmen

Die Richtlinie zur Nachhaltigkeitsberichterstattung (CSRD) ist nun in Kraft. Doch was bedeutet das für Druckereien angesichts der bevorstehenden Änderungen? Nachhaltigkeitsberaterin Rachel England erläutert alles, was Sie wissen müssen, und spricht mit Apigraf darüber, wie sich dies auf Ihr Unternehmen auswirken könnte.

Web-to-Print-Design: Canva versus Kittl

Wir sehen uns die beliebten Designpakete Canva und Kittl an, um zu ermitteln, wie sie im Hinblick auf Grafikdesign und Print-on-Demand im Vergleich abschneiden.

FESPA in Südafrika: Druckkompetenz für den Erfolg

Der Karrieretag von Printing SA inspirierte junge Lernende in Kapstadt, Karrieren im Druck- und Verpackungsbereich kennenzulernen.

Der Aufstieg chinesischer Drucker

Chinesische Druckereien sind auf dem Vormarsch und haben den britischen und europäischen Markt im Blick. Einige haben sofort Erfolg gehabt, andere stoßen auf Probleme mit Wartungsarbeiten und Sprachbarrieren. Was hält die Zukunft für chinesische Druckereien bereit, und wie können Sie die Zusammenarbeit mit ihnen meistern?