Kornit waterloze technologie: innovatie in DTG en DTF

We spreken met Scott Walton van Kornit Digital over de unieke waterloze printtechnologie van het bedrijf en hoe het de hedendaagse productie- en duurzaamheidsuitdagingen beantwoordt.

“Elk jaar produceert de mode-industrie bijna 20% van het wereldwijde afvalwater – dat komt overeen met de drinkbehoefte van de hele Amerikaanse bevolking gedurende meer dan 72 jaar. Bovendien wordt ongeveer 30% van alle textielproducten die tegenwoordig worden geproduceerd nooit gekocht, dat is 21 miljoen ton textiel die rechtstreeks naar de vuilnisbelt gaat . Onze technologie helpt om die problemen aan te pakken”, legt Scott Walton, hoofd retailtransformatie bij Kornit Digital, uit.

Sinds 2002 loopt Kornit voorop in de on-demand mode- en textielproductierevolutie. Het is een aanpak die helpt op een aantal cruciale gebieden, niet in de laatste plaats minder afval, efficiënter gebruik van hulpbronnen en uiteindelijk betere winstgevendheid. Natuurlijk is Kornit niet de enige die het duurzame pad volgt, maar het bedrijf heeft wel één belangrijk en uniek ingrediënt: de gepatenteerde waterloze, niet-giftige, milieuvriendelijke printtechnologie.

"We hebben twee kerntechnologiecategorieën, direct to kledingstuk [DTG] en direct to fabric [DTF]", zegt Scott. “In beide gebieden staat volledige duurzaamheid centraal in het DNA van Kornit. Dat is het begin van onze innovatieroutekaart - kijkend naar de effecten die onze technologieën zullen hebben, niet alleen vanuit een waterbesparend oogpunt, maar ook in termen van de chemicaliën die we gebruiken: zijn ze biologisch afbreekbaar, of kunnen we water recyclen dat wordt gebruikt, of het gebruik van kritieke natuurlijke hulpbronnen zoals water volledig uit het proces haalt? Dan kijken we naar andere overwegingen zoals CO2 en de grotere wereldwijde impact die onze technologie zal hebben.”

Hij voegt toe: “Als het gaat om de specifieke schade die wordt veroorzaakt door technologieën in de mode- of textielindustrie, kijken we naar het effect van inkten en pigment. Pigment is de basis van onze technologie omdat het kan worden gebruikt om op een enorm scala aan substraten te printen - katoen, polyester, mengsels, zijde, linnen, denim, zeer dunne stoffen zoals chiffon en zelfs leer of stoffen die worden gebruikt voor huisdecoratie, auto's , prestatiesporten en badkleding, die een superieur handgevoel bieden om te voldoen aan de kwaliteitsverwachtingen voor elke toepassing. De pigmentafdrukken van Kornit zijn zeer flexibel en ondersteunen toepassingen op lycra en andere stretchmaterialen die veel voorkomen in badkleding, athleisure en andere kledingsegmenten.

De pigmenttechnologie van Kornit geeft je een universele toepassing en de mogelijkheid om in één stap op al die verschillende substraten te printen

“In tegenstelling tot andere processen die fysieke veranderingsreacties vereisen, zoals bij sublimatie of reactieve kleurstoffen, die een aanzienlijke hoeveelheid energie en water verbruiken en met beperkingen gepaard gaan, is het belang en de waarde van Kornits unieke pigmenttechnologie dat het u een universele toepassing en de mogelijkheid om in één stap op al die verschillende substraten te printen. Dat is belangrijk vanuit het oogpunt van energieverbruik, en vooral belangrijk omdat de kosten van energie en elektriciteit omhoogschieten. In het geval van onze technologie houdt dat in dat we geen water gebruiken in dat proces.”

Voordelen in drie fasen

De waterloze technologie van Kornit Digital is niet alleen belangrijk voor printen, maar speelt een effectieve rol bij het verminderen van afvalwater en vervuiling in alle stadia van het productieproces.

“Uit onderzoek blijkt dat de grafische industrie verantwoordelijk is voor ongeveer 20% van 's werelds zoetwatervervuiling, of het nu gaat om chemische voorbehandelingen die worden gebruikt om de stof ontvankelijk te maken voor bepaalde technologieën; het printproces zelf, dat, als het analoog is, grote hoeveelheden water of nabehandelingsprocessen gebruikt”, zegt Scott.

Kornit Atlas MAX DTG on-demand printer

“De technologie van Kornit zit duidelijk op de printpositie; het strekt zich echter ook uit tot aan de voor- en achterkant van dat proces. Onze technologie vereist geen voorbehandelingsprocessen; we kunnen stof nemen die schoon is en met warmte is gefixeerd, maar we hebben het niet nodig om te worden behandeld, wat een aanzienlijke kosten- en inkooplast van het end-to-end-proces elimineert. Ons voorbehandelings- of bindproces heet 'Dry Digital' en wordt gelijktijdig toegepast als we printen, via de printkoppen. Die technologie is uniek intellectueel eigendom dat Kornit bezit.

“Vervolgens elimineren we aan de voorkant ook het nabehandelingsproces. Naast de binder hebben we ook een onthardingstechnologie die ook door de printkop gaat. Dat geeft onze producten een zachter gevoel, een betere drapering van het kledingstuk of de stof, en elimineert de noodzaak voor nabehandelingschemicaliën, water en warmte. We besparen dus op tijd, proces, vloeistoffen, chemie en water. Niet alleen dat, de Kornit DTF Presto MAX-technologie is ook in staat om te printen op voorgeverfde en gekleurde stoffen, met behulp van innovatieve technologie en geavanceerde witte-inkttechnologie in een industriële single-step direct to fabric-printer.”

We hebben het niet over het vervaardigen van 20.000 van hetzelfde ontwerp en dezelfde stijl, maar over het kunnen printen van 20.000 verschillende en totaal unieke ontwerpen, op schaal

In 2026, zegt Scott, ligt de Kornit-technologie op schema om 2,5 miljard kledingartikelen te hebben geproduceerd, in die tijd zou het bedrijf hebben geholpen om 4,3 biljoen liter water en 17,2 miljard kg broeikasgassen te besparen. Maar er is niet alleen een efficiëntere productie nodig; vooral met Kornit's DTG-oplossingen is het doel om overproductie te verminderen even belangrijk. Het doel is dat Kornit tegen 2026 de overproductie met meer dan 1,1 miljard kledingartikelen zal hebben verminderd door producenten in staat te stellen op bestelling te produceren, in plaats van voorraad te produceren om aan de verkoopprognoses te voldoen.

“De afgelopen jaren hebben we de trend van massaproductie naar lage minimale bestelhoeveelheden [MOQ’s] en productie dichter bij de consument zelf zien komen. Bijgevolg zijn onze DTG-systemen naar een meer industriële schaal verhuisd die aan veel lagere MOQ's zou voldoen, maar in massahoeveelheid. We hebben het dus niet over het produceren van 20.000 van hetzelfde ontwerp en dezelfde stijl, maar over het kunnen printen van 20.000 verschillende en totaal unieke ontwerpen op grote schaal”, zegt Scott.

3D-printen op stof zorgt voor aanzienlijke diepte

“Dat is de grootste uitdaging in de traditionele toeleveringsketen met traditionele technologie, en het is een enorm pijnpunt dat we aanpakken terwijl de markt versnelt met e-commerce die een steeds belangrijkere speler wordt, en met enorme paradigmaverschuivingen in cultuur, koopgedrag en trendvoorspelling. Door de beweging naar de digitalisering van alles – of het nu gaat om winkelmode, luxemode of woondecoratie – kunnen klanten online gaan en alles personaliseren, van jurken tot t-shirts, gordijnen en zelfs gaming-merchandise.”

Eenvoudige voorbeelden

Deze stap om de productie beter geschikt te maken voor lagere en meer aanpasbare hoeveelheden is niet alleen goed voor de planeet, het is even effectief voor betere zaken en verhoogde creativiteit.

“We werken veel meer samen met ontwerpers, influencers en makers en het is nu veel gemakkelijker voor hen om een staaltje te maken – wat ze een doorhaling noemen – om te zien hoe iets aanvoelt, eruitziet of zelfs valt. Voorheen was dat bijna onmogelijk; het zou naar verschillende landen moeten gaan om stoffen te produceren, te bedrukken, te passen, te sorteren en vervolgens te produceren – wat omslachtig, tijdrovend en kostbaar is”, zegt Scott.

“Maar met Kornit-technologieën en de versnelling naar on-shore en near-shore productie, kunnen we een jurk bedrukken, knippen en naaien in 20 minuten. Dat elimineert veel afval, veel schadelijke chemicaliën die in de processen worden gebruikt. Bovendien, als een fabrikant of detailhandelaar zeer duurzaamheidsbewust is en traceerbare stof gebruikt die helemaal terug naar het veld waar het werd verbouwd, is geketend, stelt het hen in staat om hun klanten volledige transparantie te geven, omdat Kornit-technologie ook even goed is. transparant, milieuvriendelijk en ethisch.”

We kunnen precies bepalen hoeveel vloeistof we neerleggen, waar we het neerleggen en in welke combinaties

Als in feite een kant-en-klare fabrikant die zijn eigen inkten, hardware en software produceert, is het aan Kornit om trouw te zijn aan zijn duurzame doelen. Bijgevolg kunnen Kornit's machines worden aangedreven door aardgas of elektriciteit met, zegt Scott, de DTF Kornit Presto MAX die "tot 94% minder energie verbruikt dan elke vergelijkbare analoge technologie." Ondertussen voldoen de pigmenten van Kornit aan een breed scala aan accreditaties en normen, waaronder OEKO-TEX Eco Passport en GOTS.

“Pigment is over het algemeen veel meer een natuurlijke verbinding en met pigment op waterbasis kunnen we volkomen veilig zijn. De babykledingindustrie heeft bijvoorbeeld enkele van de strengste eisen, maar we kunnen printen op waterbasis bereiken met natuurlijke katoen die volkomen veilig is. Onze inkten zijn biologisch afbreekbaar, recyclebaar, volledig milieuvriendelijk en veilig voor baby's”, zegt Scott.

Afdrukken in 3D

Het zijn niet alleen de gunstige duurzame eigenschappen van de technologie van Kornit die belangstelling wekt. Op het gebied van ongecompliceerde productiekwaliteit doet het bedrijf ook dingen die heel anders zijn dan andere bedrijven.

"We hebben bepaalde klanten in mode, 3D-design, muziek en gaming-merchandising die ons hebben geïnspireerd om onze technologie te verplaatsen en te innoveren en om bepaalde kenmerken van onze producten te veranderen", zegt Scott.

“De introductie van onze MAX-printtechnologie stelt ons in staat vloeistoffen zoals Eco-Fix- en Q.fix-fixaties, Intensifier voor grafische kleurverbetering en DuoSoft voor het optimaliseren van het handgevoel door de printkoppen, wat ons pixel-naar- pixel controle. We kunnen precies bepalen hoeveel vloeistof we neerleggen, waar we het neerleggen en in welke combinaties.

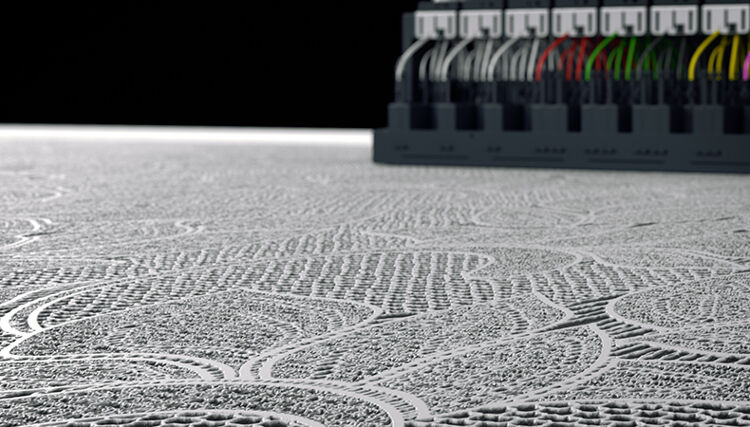

“Een kenmerk van MAX-technologie is XDI – Extra Dimension Ink-technologie [zie kopafbeelding] – waarmee we in 3D kunnen printen, zodat we echt prints met diepte kunnen maken. We printen in puff-stijl, we kunnen embossing doen, we kunnen printen op vinyl, we kunnen zelfs borduren in print simuleren. We hebben geen instellingen, dus printers besparen tijd voordat ze zelfs maar beginnen. We hebben geen beperkingen op kleuren of verlopen, en we kunnen zowel fotorealistische als lenticulaire afbeeldingen afdrukken. Omdat het gaat om het afdrukken van extra lagen, kost het meer tijd om te printen; eenvoudiger, 'plattere' vertoningen zijn het snelst. Aan al deze mogelijkheden hangt een prijskaartje, al moet die volgens Scott in een bredere context worden gezien.

“Hoewel Kornit DTF- en DTG-technologie aanzienlijke initiële kapitaalinvesteringen vereisen, stellen we vast dat de eigendomskosten op de lange termijn aanzienlijk lager zijn dan bij conventionele analoge en andere digitale technologieën. Wat onze DTF-systemen betreft, bouwen we een oplossing in één stap en we integreren de droger met de printer, dus het is allemaal één eenheid. Dit zorgt voor het meest gestroomlijnde end-to-end productiemechanisme dat de minste tijd, arbeid en productievoetafdruk vereist. Dit helpt klanten hun activiteiten te consolideren naar kleinere ruimtes, zoals we hebben gezien bij Kornit-gebruikers die de productie winstgevend lokaliseren in dure gebieden als Londen en New York, evenals bij startende drukkerijen die deze systemen in hun eigen garages installeren.

Kornit Presto MAX DTF-printer met droger

“On-demand digitaal printen met pigmenttechnologie in een eenstapsoplossing gaat meer kosten per eenheid, maar als je goed kijkt en de end-to-end kostenlevenscyclus van een product analyseert binnen het traditionele massaproductiemodel – en de feit dat deze oplossing problemen wegneemt zoals een te grote voorraad en het domino-effect dat kan hebben op toeleveringsketens - het is eigenlijk aanzienlijk efficiënter voor het bedrijf zelf. Onze klanten behalen routinematig een snel rendement op hun investering, variabel op basis van hun unieke workloads.

“One Kornit Presto MAX zal meer dan 800.000 vierkante meter stof per jaar printen en kan tot 500 vierkante meter per uur printen. Maar meten hoeveel doorvoer het systeem heeft, beantwoordt niet de belangrijkste vraag - de belangrijkste vraag is de efficiëntie van het duurzaam kunnen doen van lagere MOQ's, zonder verspilling en in een proces van één stap. We zouden een reeks printers kunnen laten bouwen voor massavolumes, maar wat we nu zien is de verschuiving naar lagere MOQ's en de behoefte aan snelheid en maatwerk. Daarom past ons model in een ander gebied dan die gericht op massaproductie en overproductie. Heel eenvoudig, we vinden dat die modellen niet langer geschikt zijn voor de eisen van vandaag.”

Word FESPA-lid om verder te lezen

Neem contact op met uw plaatselijke vereniging om meer te lezen en toegang te krijgen tot exclusieve inhoud op de Club FESPA-portal. Als je geen huidig lid bent, vraag het dan hier aan . Als er geen FESPA Association in uw land is, kunt u lid worden van FESPA Direct . Zodra u FESPA-lid wordt, krijgt u toegang tot het Club FESPA-portaal.

Onderwerpen

Recent nieuws

FESPA in Slowakije: SZSDT

Ĺudovít Bartoš, secretaris van de Slowaakse vereniging voor zeefdruk en digitaal printen, vertelt hoe de vereniging de jongere generatie inspireert en geeft een overzicht van de grootformaatindustrie in Slowakije en de buurlanden.

Richtlijnen voor regelgeving: Strategie voor duurzame en circulaire textiel

Wat is de Strategie voor Duurzame en Circulaire Textiel, wat houdt het in en wat moet de printindustrie nu overwegen om voorop te lopen op het gebied van naleving? Duurzaamheidscommunicatiespecialist Rachel England schetst de belangrijkste feiten.

_1.jpg?width=550)

Lichtechtheid, klimaatverandering en de Blue Wool-schaal

UV-licht vervaagt en degradeert gedrukte producten na verloop van tijd. En het probleem zal alleen maar erger worden naarmate de opwarming van de aarde toeneemt.

Houd het creatief: AI en artisticiteit

Kunstmatige intelligentie (AI) is op dit moment onontkoombaar in veel aspecten van het leven, maar we staan nog maar aan het begin van ons begrip van de impact ervan op creativiteit. Van ontwerpers tot kunstenaars, het laat al zien dat het onze normale manieren van creëren kan verstoren. We bekijken of AI creatievelingen helpt of hindert.